Как делают радиаторы для автомобиля?

Особенности изготовления радиаторов

Радиатор – необходимая составляющая нормальной работы автомобильного двигателя. Без надлежащего охлаждения двигатели быстро закипают и вскоре выходят из строя. Чтобы обеспечить длительную работу мотора без перебоев множество производителей разрабатывают систему охлаждения по разным технологиям. Об этом пойдет речь далее.

Технические требования и эффективность охлаждения

Качественный радиатор должен иметь следующие характеристики:

- стойкость к коррозии;

- герметичность изделия;

- сопротивляемость вибрациям;

- стойкость к резким изменениям температуры;

- наружная прочность металла.

Особенности производства

В зависимости от вида радиатора используется и разная технология производства. Они могут отличаться в зависимости от производителей. Малейшие детали сильно влияют на качество конечной продукции.

Алюминиевые

Литьевой метод заключается в использовании сплавов алюминия и кремния для производства систем охлаждения. При этом кремния используется не больше 12%. Полученное изделие обретает прочность и высокий показатель теплопроводности. Секции системы изготавливаются с помощью форм. До начала литья 2 части формы стыкуют между собой, затем их наполняют расплавленным металлом.

Открытие формы производится после ее полного остывания. Охлажденное изделие извлекается из формы, обрабатывается и соединяется с другими в единую систему. Внутренность обрабатывается против коррозии. Готовое изделие окрашивается специальным составом.

Экструзивный метод изготовления радиатора заключается в продавливании размягченного сплава в специальные формы. Так производятся отдельные части, имеющие замкнутый объем, которые после собираются в единое изделие методом термического прессования.

Готовые части не имеют пор и каких-либо шероховатостей. Части радиатора после производства нельзя укорачивать или удлинять во время установки. Производство предусматривает изначальное точное определение размеров будущего готового изделия.

Единственный минус таких изделий – слабые швы, которые часто лопаются под высоким давлением и быстро поддаются коррозии.

Биметаллические

Изготавливаются из алюминия и стали. Прочность и стойкость к коррозии системе обеспечивает сталь. При этом алюминий обеспечивает высокую теплоотдачу.

Вообще биметаллические радиаторы оснащены всеми достоинствами алюминиевых изделий, но исключают их недочеты.

Передовые технологии производства на примере компании NRF

Сегодня в производстве радиаторов используется 2 технологии: механическая сборка и пайка.

В первом случае радиатор полностью изготовляется «руками»:

- Механическим способом устанавливаются трубки в гофрированную фольгу.

- Далее надеваются по бокам пластины-коллекторы.

- Затем на эту конструкцию устанавливают пластиковые бачки и другие необходимые части.

- Все фиксируется и зажимается в единую конструкцию.

По сути, в этом и заключается механическое изготовление системы охлаждения, которую далее можно использовать по назначению.

В свою очередь, компания NRF занимается изготовлением трубчато-ленточных радиаторов паяным методом:

- Все составляющие системы изготавливаются исключительно из алюминия, но может устанавливаться пластиковый бачок.

- Плоскоовальные трубочки теплообменников заменяются здесь трубками с турбулизатором – завихрителем, где находится охлаждающая жидкость.

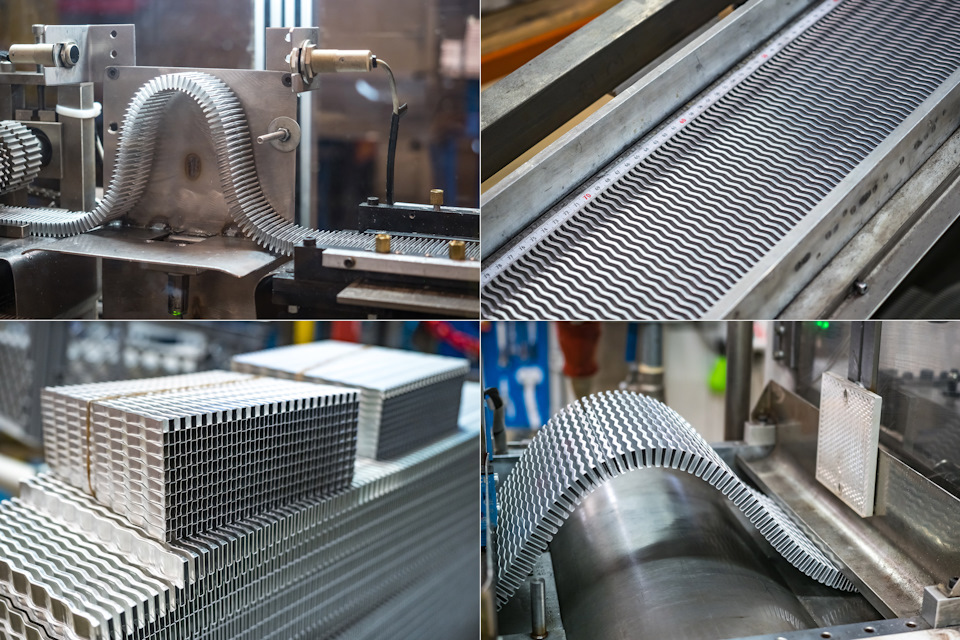

- Производство гофрированного слоя осуществляется непосредственно на заводе с помощью формовочных машин. Готовая деталь отличается особой прочностью и жесткостью.

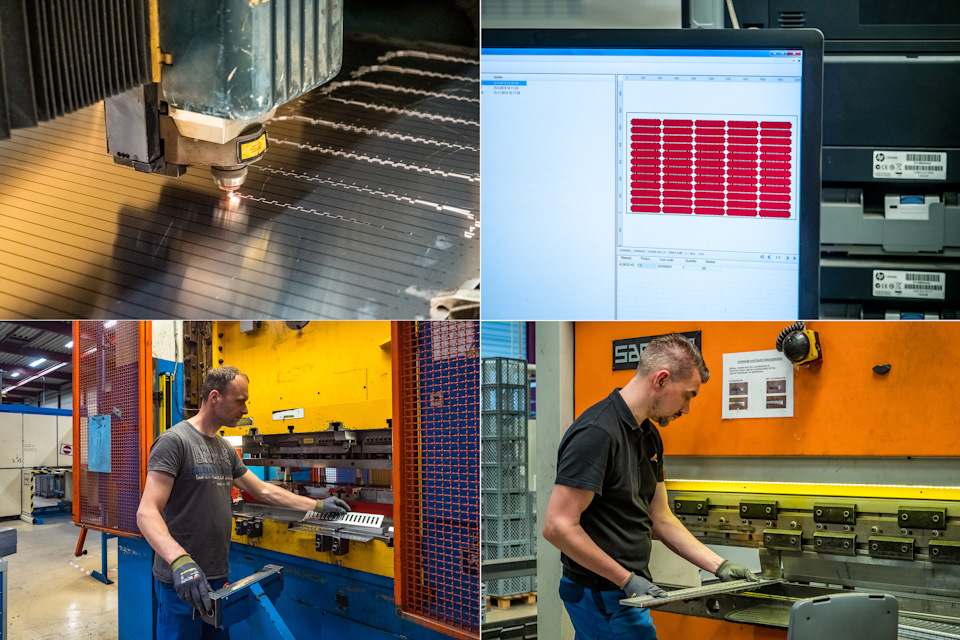

- Из пластин из алюминия производятся боковые коллекторы. Для их изготовления также используется две технологии: лазерное нарезание и прессование. Может использоваться комбинация обеих способов.

Теперь все детали собираются воедино и почти готовы к пайке. Спайку радиатора проводят с помощью специальных печей. Длительность пайки прямо зависит от типов теплообменников. В целом радиаторы находятся в печи 2-3 часа.

Промо: Типология автомобильных радиаторов

История создания автомобильных радиаторов восходит к концу XIX – началу XX века

Змеевики

До тех пор, пока двигатели были небольшой мощности, излишняя теплота рассеивалась прямо от двигателя и его узлов. При увеличении мощности стали применять первые радиаторы – в виде гладкостенной медной трубы, изогнутой в виде змеевика. В 1900 году было применено наружное оребрение этого змеевика.

«Сотовые» радиаторы

При дальнейшем увеличении мощности двигателей (свыше 4 л.с.) такие простейшие радиаторы стали неэффективны, в первую очередь из-за слишком большого гидравлического сопротивления. В 1913 году появился первый пластинчатый паяный медно-латуный радиатор. Параллельно ему появилась конструкция радиатора, в которой воздух проходил по горизонтальным воздушным трубкам внутри бачка, количество этих трубок со временем становилось все больше, пока не получился сотовый радиатор, который был распространен до середины 30-х годов.

Схематичное изображение сотового радиатора

Трубчато-пластинчатые и трубчато-ленточные радиаторы

Сотовые радиаторы достаточно трудоемки в производстве, громоздкие и тяжелые. Основной стимул развития автомобильных теплообменников – увеличение мощности двигателей и сокращение подкапотного пространства – заставил разрабатывать более сложные конструкции. У радиаторов появляются латунные донья, куда запаиваются медные трубки, окруженные стальными пластинами (трубчато-пластинчатые медно-стальные радиаторы). Вследствие использования стальных пластин при производстве трубчато-пластинчатых радиаторов возникают множество недостатков такой конструкции – большой вес, минимальные показатели теплообмена, низкая коррозийная стойкость сердцевины, низкая вибрационная стойкость.

Фрагмент сердцевины трубчато-пластинчатого медно-стального радиатора

В дальнейшем своем развитии такие радиаторы получают медную ленту вместо стальных пластин (трубчато-пластинчатые медно-стальные радиаторы), что позволяет существенно увеличить их теплоотдачу. Такой радиатор весит гораздо меньше при значительном улучшении тепловых характеристик.

Сборные алюминиевые радиаторы

Сборные алюминиевые радиаторы стали разрабатываться в СССР во время «холодной войны». Так как медь являлась стратегическим сырьем, исследователи стали пытаться создать алюминиевые радиаторы паяной и сборной конструкции. Сборные радиаторы имеют меньшую теплоотдачу, но дешевле в производстве.

Первые попытки создания алюминиевых сборных радиаторов были предприняты на Мариупольском (Ждановском) радиаторном заводе для автомобиля ЗиС-120, но оказались не очень удачными, так как за основу была взята конструкция с плоскоовальными трубками. Плоскоовальные трубки было невероятно трудно уплотнять на торцах в месте соединения с доньями, из-за чего проект оказался очень дорогим и его скоро свернули. Радиаторов такого типа было сделано около 2 тысяч штук.

В дальнейшем создатель такого радиатора Курневич пришел к выводу, что необходимо в сборных радиаторах делать трубку круглого сечения на всю длину. К сожалению, он не успел сделать опытный образец по причине смерти, остались только чертежи, но этот проект тоже посчитали убыточным.

Идею алюминиевого сборного радиатора с круглыми трубками подхватила в дальнейшем французская фирма «Софико». Они же и получили патент на это изобретение, хотя такой радиатор впервые был изобретен в Советском Союзе!

Паяные (несборные) алюминиевые радиаторы

Первые шаги к наиболее современным теплообменникам – алюминиевым паяным радиаторам – были сделаны в 70-х года XX века. Первые радиаторы такой конструкции изначально были разработаны для автомобилей ГАЗ 3102. К сожалению, первый опыт оказался неудачным – алюминиевый паяный радиатор не справлялся теплоотдачей, особенно в городском режиме, и поэтому скоро был заменен медно-латунным. Однако причиной его слабой теплоотдачи являлось конструктивное исполнение алюминиевой ленты – ее шаг составлял примерно 8мм. Причина такой крупноячеистой конструкции сердцевины тривиальна – на заводе, выпускающем эти радиаторы, не было технологической возможности делать меньший шаг охлаждающей ленты.

Автомобиль ГАЗ 3102 (маленькая «Чайка»)

Но история автомобильных радиаторов на этом не заканчивается. Мы уверены, что нас ждет еще много открытий и инноваций в сфере автомобильных теплообменников.

Интересные разработки в области автомобильных радиаторов

Все развитие автомобильных теплообменников стремилось к увеличению теплоотдачи при сохранении габаритов и одновременном уменьшении стоимости. Темпы развития автомобильных радиаторов определялись быстрыми темпами развития автомобильных двигателей – мощности моторов росли очень быстро, и охладить его становилось все труднее.

В попытках добиться результата создавались различные интересные типы радиаторов, по каким-либо причинам не вошедших в серию. Наиболее интересные образцы представлены ниже:

— автотракторный радиатор. Интерес вызывает способ закрепления крышки бачков –крышка закрепляется при помощи болтов. Такой радиатор является ремонтопригодным, что особо важно для сельской местности.

— «безотходный» алюминиевый радиатор для автомобиля «МАЗ», разработанный Бурковым В.В. Представляет собой довольно оригинальную конструкцию; взамен охлаждающих пластин или лент фрезой на охлаждающей трубке «елочкой» нарезалось оребрение. Такой радиатор оказался довольно сложным в изготовлении и поэтому не получил широкого распространения.

— алюминиевый паяный радиатор отопителя для автобусов ЛиАЗ. Особый интерес этот радиатор вызывает в связи с использованием съемных патрубков радиатора. Такое решение скорее всего принято для унификации изделия – в условиях невозможности точно указать угол, в каком требуется зафиксировать патрубки, необходим изменяемый угол.

— алюминиевый сборный радиатор охлаждения с плоскоовальной трубкой для автомобилей PORSCHE. В то время как традиционный алюминиевый сборный радиатор имеет круглые охлаждающие трубки, радиатор с плоскоовальными трубками возвращает нас к первым попыткам создания сборного радиатора. Зачем создавать радиатор с плоскоовальными трубками? Площадь контакта набегающего потока воздуха с такой трубкой на 30% больше, чем с круглой – соответственно, и теплоотдача больше.

— радиаторы с биметаллической сердцевиной. При создании таких радиаторов использовались комбинации традиционных материалов – меди, латуни, алюминия, стали. Наиболее яркий пример – сборный радиатор с круглыми алюминиевыми охлаждающими трубками и медными пластинами.

Материалы предоставлены компанией LUZAR — производителем автомобильных радиаторов

artemspec › Блог › Как делают радиаторы

Нидерланды — не та страна, которая ассоциируется у большинства с производством автомобильных компонентов. Вместе с тем, именно здесь, в городке Милль, работает одна из восьми фабрик компании, штаб-квартира и инженерный отдел NRF — одного из мировых лидеров в выпуске различных теплообменников для автомобилей, спецтехники, железнодорожных локомотивов, морских судов и индустриального сектора. Остальные заводы — в Испании, Франции и Индии. Все работают по единому стандарту качества и в совокупности производят свыше двух миллионов радиаторов в год.

Для тех, кому лень читать и кто хочет увидеть больше деталей, я приготовил 11-минутный видеоролик о том, как делают радиаторы:

Компания была основана в 1927 году в Амстердаме как мастерская по ремонту радиаторов, спустя несколько лет началось собственное производство. В 1954 году была открыта фабрика в Милле.

Найти ее за зарослями цветущих кустарников где-то посередине утыканной ветряными мельницами благополучной сельской глубинки оказалось непросто, но в итоге мне это удалось.

Посетителей встречает красивый металлический барельеф на кирпичной стене — и различные образцы выпускаемой продукции.

На предприятии два больших цеха. В одном производят алюминиевые радиаторы, в другом — медно-латунные.

Да-да, классическая технология пайки радиаторов из меди и латуни все еще востребована в специальной технике и сельском хозяйстве. Вдобавок, тут выпускают оригинальные радиаторы для снятых с производства европейских тракторов. Цех медно-латунных радиаторов — очень теплый и ламповый, но не только потому, что тут и там горят ацетиленовые горелки.

На стенах — старые инструменты, фотографии из семейного архива, сами заводчане в основном средних лет. В цеху царит семейная атмосфера. Она в целом есть на всей фабрике, но тут — особенно.

В еще одном цеху производят так называемые бокс-кулеры — радиаторы охлаждения для судовых двигателей. Их изобрели инженеры NRF в конце пятидесятых годов прошлого века. Они быстро стали стандартом для индустрии и с тех пор в технологии производства мало что изменилось. Голландская компания до сих пор мировой лидер в производстве бокс-кулеров — ими оснащают даже перспективные беспилотные контейнеровозы и танкеры.

Но давайте вернемся к теме поста — изготовлению автомобильных алюминиевых радиаторов.

Существует две принципиально разных технологии производства радиатора. Это механическая сборка и пайка. Сборные радиаторы чаще всего доступны только на вторичном рынке, в то время как с завода большинство автомобилей комплектуются паяными радиаторами.

В первом случае, радиатор изготавливается полностью механическим способом. Через отверстия в пакете из лент гофрированной алюминиевой фольги вручную вставляются трубки. Пакет слегка поджимается, на трубки устанавливают боковые пластины-коллекторы, после чего которые затем дорнуются для лучшей фиксации. На коллекторы устанавливаются полипропиленовые или полиамидные пластиковые бачки, усики пластины зажимаются на пластике. Вот и все, радиатор готов. Быстро, просто, дешево.

Низкая стоимость и есть главное преимущество механических радиаторов. Они могут быть в несколько раз дешевле паяного. При этом у них есть и целый ряд серьезных недостатков:

— Круглая форма трубок не обеспечивает нужной турбулизации потока охлаждающей жидкости.

— Эффективность теплоотдачи хромает. Трубки выделяют намного больше тепла, чем рёбра из-за отсутствия жесткой связи между трубками и ребрами. По удельной емкости такие радиаторы вдвое хуже паяных.

— Ребра легко заминаются.

— Радиатор способен выдержать меньшее давление.

— Рабочая температура двигателя, который охлаждается механически-собранным радиатором неизбежно увеличивается. Справятся ли с ней вентиляторы, большой вопрос. Появляется риск детонации, перегрева и так далее вплоть до выхода двигателя из строя — особенно в жару и при высокой нагрузке.

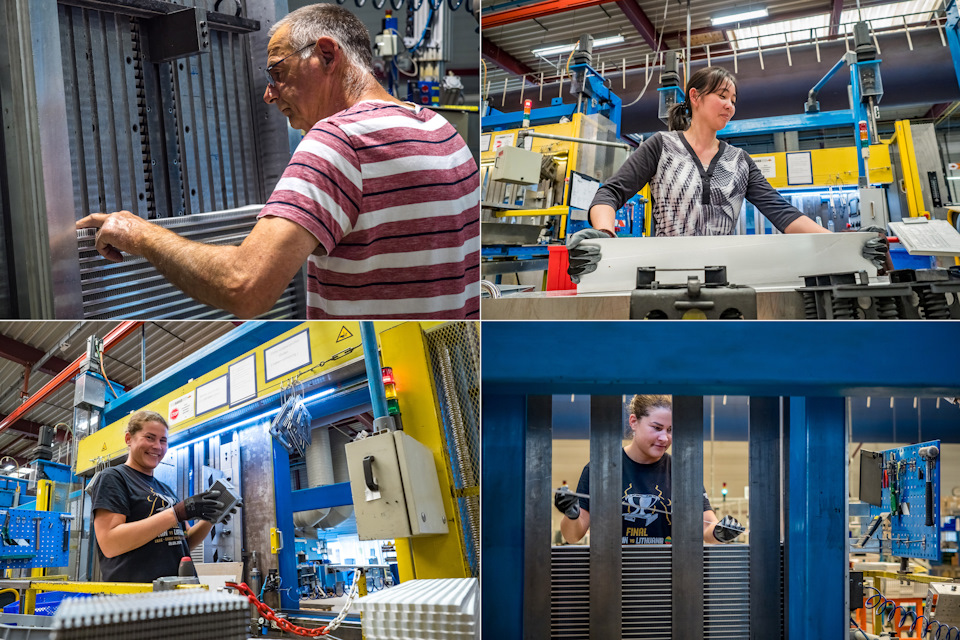

На фабрике NRF в Милле делают только паяные радиаторы. Они поставляются на конвейеры BMW, Porsche, DAF, Iveco, GINAF, Liebherr, Claas, Fendt, Damen, VDL и других автопроизводителей.

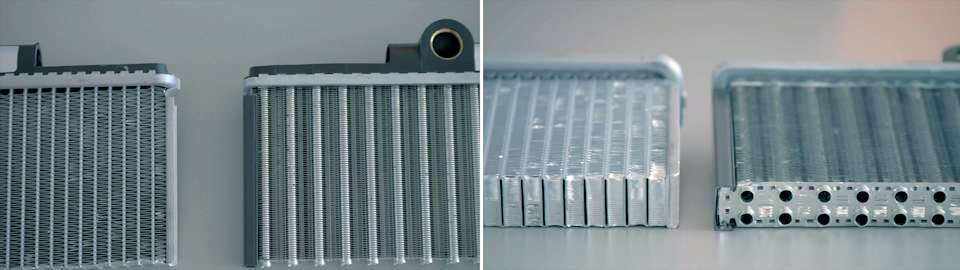

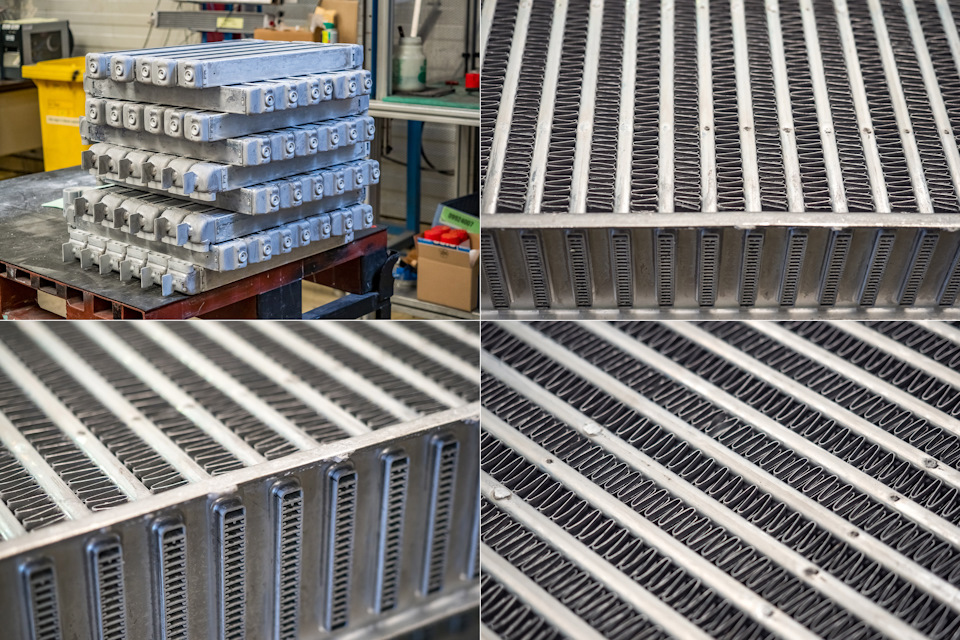

Трубчато-ленточный паяный радиатор состоит из четырёх компонентов: плоскоовальные трубки, ребра охлаждения, боковые коллекторы (доньи) и бачки.

Все эти детали изготавливаются из алюминия, но в случае с бачками возможна «пластиковая» опция. Вместо простых плоскоовальных трубок в промышленных теплообменниках могут применяться трубки с турбулизаторами — завихрителями потока охлаждающей жидкости, либо пластины с размещенными между ними турбулизаторами (здесь — гофрированная алюминиевая лента).

Плоскоовальные трубки и пластины поступают на фабрику уже в готовом виде, в шестиметровых коробках. Их поверхность заранее покрыта припоем, необходимым для пайки. Их нарезают на нужную длину под спецификацию конкретной модели теплообменника. Затем в случае с пластинами они покрываются флюсом на специальной машине — сначала с одной, а затем с другой стороны. Флюс необходим прежде всего для равномерного распределения ранее нанесенного припоя в момент пайки.

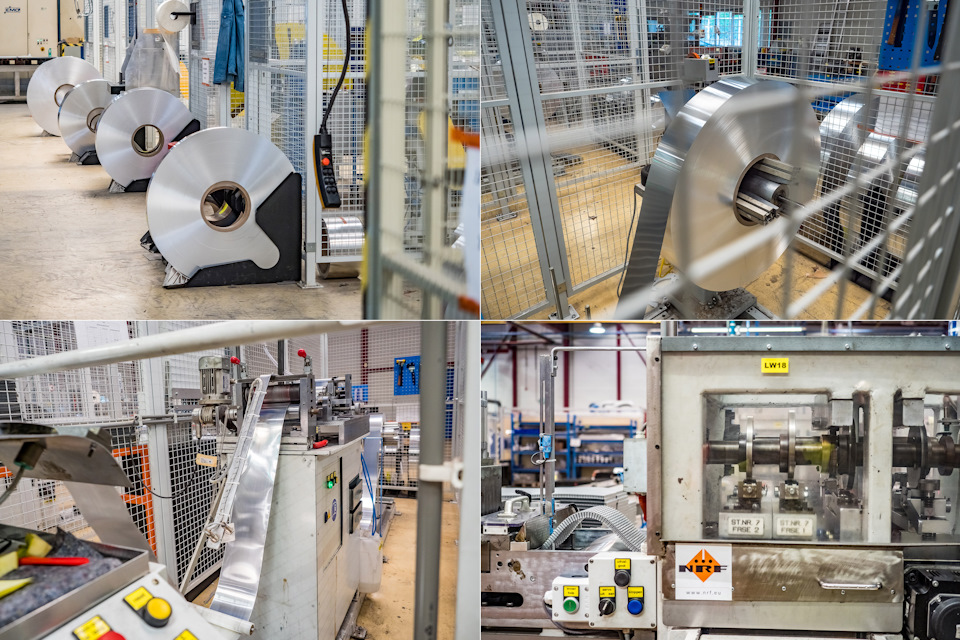

Изготовление гофрированной ленты рёбер охлаждения происходит на формовочных машинах, в которые подается из рулона алюминиевый лист нужной ширины толщиной 0.2 мм.

В результате формовки получается прочная конструкция, которая имеет высокие показатели жесткости как в продольном, так и в поперечном направлении. Гофрированная лента также нарезается на нужную длину.

Боковые коллекторы изготавливаются из алюминиевых пластин двумя основными способами, в зависимости от спецификаций изделия — лазерная резка и прессование, либо совокупность этих процессов.

Далее на специальном стенде, на котором оператор стоит на подъемной платформе, происходит сборка радиаторного пакета.

Слоеный пирог — гофрированная лента, трубка, снова лента, снова трубка… Стенд необходим для точной сборки, он же выполняет роль пресса для поджатия пакета.

Гидравлическая составляющая необходима прежде всего для сборки больших индустриальных радиаторов, но и маленькие собирают тут же. На этой линии, кстати, больше всего женщин. Услышав русский язык, одна из них заулыбалась — девушка с косой приехала работать на голландский завод из Литвы.

После сборки пакета радиатора, его переносят со стенда и устанавливают боковые коллекторы. Это происходит вручную, при помощи опрессовки и тяжелого резинового молотка, поэтому назвать специалиста оператором тут никак не получается: в этой вроде бы простой операции легко ошибиться и замять трубки, и радиатор будет испорчен.

После установки коллекторов, радиатор почти готов к пайке.

Почти — потому что если по конструкции предусмотрены металлические бачки, их устанавливают до пайки методом сварки.

Нам повезло, и мы наблюдали за процессом приваривания бачков на оригинальные масляные радиаторы для двигателя BMW S65B44 — 444-сильного атмосферного V8 от модели M3 в кузове E90/E92/E93. BMW размещает заказ на их производство раз в году, и в последние годы это не более 200 экземпляров. Рядом лежат похожие радиаторы для Porsche. На бачках — клеймо легендарной немецкой радиаторной марки Längerer & Reich. Субподряд! TIG-сварка происходит в среде инертного газа.

Пайка радиаторов происходит в печи. В зависимости от типа теплообменника, используются печи различных типов. Большие радиаторы по конвейеру направляют в огромную печь, где они запекаются вертикально в течение 2-3 часов при температуре от 600 до 700 градусов Цельсия.

Те, что поменьше, направляются на проходящую вдоль почти всего цеха линию, по которой радиатор перемещается подобно пицце на роликовых направляющих.

На первой установке конвейера печи происходит очистка радиатора, потом он попадает в специальную камеру, где на поверхность равномерно наносится флюс путем разбрызгивания. После этого радиатор подсушивается и выползает на участок контроля, где при необходимости оператор наносит дополнительное количество флюса. Далее в течение пары часов радиатор движется по печи. Происходит термохимическая реакция, флюс и припой расплавляются, и на выходе мы имеем практически готовый радиатор, в котором все его компоненты представляют собой единое целое.

Теперь можно установить пластиковые бачки, если это предусмотрено конструкцией. К сожалению, в день моего визита на фабрику никто не выполнял такой операции. Скажу только, что на NRF для производства бачков применяют только первичное сырьё — переработанный пластик не используется.

Затем радиатор необходимо проверить на герметичность. Этой проверке подвергаются все изделия без исключения. Радиатор вновь устанавливается на стенд и опускается в ванну с водой. В него подается воздух под давлением в полторы атмосферы, и оператор визуально следит за тем, чтобы нигде не струились пузырьки воздуха. Проверка занимает несколько минут. Если все хорошо, мастер берет металлический штамп и выбивает на радиаторе свое клеймо.

Масляные радиаторы рассчитаны на большее давление, поэтому их проверяют на автоматическом стенде. В них подается жидкость под давлением 16 атмосфер, и если все в порядке, станок сам ставит соответствующее клеймо.

При разговоре о тестировании стоит упомянуть и заводскую лабораторию, которая служит в основном для тестирования прототипов новых продуктов. Тестируют их по разному. Мне, например, показали тест новой модели радиатора для локомотива — давление в нём каждую секунду менялось от 0 до 2.5 атмосфер. В спецификации на изделие сказано про 148 000 таких циклов, а по протоколу испытания видно, что этот радиатор прошел без разрушения более трех миллионов циклов.

В соседнем помещении смонтирована своеобразная аэродинамическая труба — стенд для оценки теплотехнических параметров радиаторов. Вокруг него —переплетение труб и проводов. Радиатор устанавливается на напорную камеру, в хвосте установки размещается мощный вентилятор.

Перед радиатором размещаются датчики температуры, которые позволяют отслеживать изменение температуры воздуха. Программа испытаний управляется компьютером, что также позволяет максимально точно оценивать эффективность работы радиатора при различных условиях.

После проверки на герметичность, радиатор подсушивается и направляется на участок упаковки.

Упаковка тут происходит практически полностью вручную, без суеты и спешки, с использованием большого количества картона. К радиаторам с логотипом EasyFit прилагают и необходимый набор крепежей и прокладок для упрощения установки.На сегодняшний день установочными наборами комплектуется примерно 2000 наименований производимой продукции.

Поскольку у марки 8 заводов по всему миру, в 18 странах включая Голландию есть собственные дистрибьюторские центры. Один из них в получасе езды от завода. Здесь на площади без малого 9000 квадратных метров оборудовано свыше 13 000 мест для палетт. Единовременно на складе хранится до 400 000 коробок с продукцией. В этом центре обрабатывают заказы для западноевропейских стран. Продукция для России отгружается с похожего склада в Польше.

Вот так делают автомобильные радиаторы на заводе в Голландии. Буду рад вашим комментариям и дополнениям!

Завод ПОАР: как делают автомобильные радиаторы

Журнал «Движок» побывал на Производственном объединении «Авто-Радиатор» (ПОАР). Как в непростое для страны время живет и работает отечественное предприятие по производству автокомпонентов и каким видит свое будущее?

Начнем с краткой справки. ООО «ПО «Авто-Радиатор» создано в Санкт-Петербурге в 2010 году как предприятие по выпуску сборных алюминиевых радиаторов охлаждения двигателей и радиаторов отопления салона для легковых автомобилей, малотоннажных фургонов и микроавтобусов. Является официальным поставщиком на конвейеры АвтоВАЗа и GM-АвтоВАЗа. Также продукция поступает на вторичный рынок РФ и стран СНГ для всего семейства автомобилей Lada, ряда иномарок, а также семейства «Газель», автобусов ПАЗ, ЛиАЗ и других. На сегодняшний день предприятие

выпустило более 1 000 000 радиаторов.

Система менеджмента качества на предприятии соответствует требованиям ISO/TS 16949:2009. Инженеры ПОАР самостоятельно разрабатывают техническую документацию на радиаторы, полностью контролируя весь процесс создания (от мельчайших компонентов до тепло-физических характеристик самого изделия). Все уникальные решения и ноу-хау, разработанные на ПОАРе, защищены патентами полезной модели и изобретения.

На самом производстве первый участок линии — это сборка основной рабочей части (сердцевины) радиатора, где соединяются трубки и ламели. Здесь специальный станок забирает тонкую алюминиевую ленту, смотанную в рулон, а затем из нее по заданным размерам штамп вырубает ламели. Лента на 90% используется отечественная — ее поставляет компания «РУСАЛ». Станок — азиатского производства, так как подобного оборудования российская промышленность не предлагает. Вырубленные заготовки станок устанавливает вертикально, формируя их в единую «ленту-кассету», которая движется на «лоток» к оператору.

Здесь в «кассету» с ламелями вставляются заранее нарезанные под нужную длину трубки, и получается единая конструкция. Эта операция не автоматизирована — рабочий на линии устанавливает трубки вручную. Трубки закупаются импортные. Как нам рассказали в ПОАР, уже более трех лет не удается договориться об устраивающих все стороны поставках с отечественными производителями.

Следующий этап — закрепление ламелей на трубках. Сердцевина устанавливается на станок, где посредством металлических дорнов с коническими наконечниками «прошиваются» трубки будущего радиатора. Наконечник расширяет трубки, они увеличиваются в диаметре и жестко закрепляются в ламелях. Рабочая часть радиатора готова.

Изделия перемещаются на участок окончательной сборки. Здесь устанавливают донья, бачки, и поперечины. Они отечественного производства — поставки идут от предприятий из Ленобласти и Самары. Бачки и прочие компоненты (кольца, пробки, краны, гайки) используются как отечественного, так и импортного производства, в том числе и европейского.

И финальный этап — участок проверки и упаковки. Каждый радиатор тестируется на герметичность: под избыточным давлением в него нагнетается воздух и проверяется наличие утечки. Не прошедшие контроль изделия отбраковываются, остальные упаковываются в коробки. При этом каждому радиатору присваивается индивидуальный номер, содержащий все сведения об изделии — серию, дату и время производства.

Как уже было отмечено выше специалисты ПОАР самостоятельно разрабатывают новые изделия. Это позволяет контролировать и избегать ошибок уже на начальном этапе. Таким образом, удостоверившись в том, что компоненты соответствуют предъявленным требованиям, ПОАР полностью уверен в качестве выпускаемых изделий. Общее время от идеи до начала серийного производства новой модели радиатора с новыми комплектующими занимает около 10 месяцев.

Не обходится и без собственных инженерных решений. В частности, одним из новшеств, внедренным ПОАР у себя на производстве, стал геликоид. Он представляет собой спираль, которая устанавливается внутри трубок радиатора. Благодаря геликоиду поток жидкости в трубке закручивается по спирали, превращаясь из ламинарного в турбулентный. За счет этого жидкость равномерно перемешивается, не разделяясь послойно, и лучше отводит тепло. Подобная система давно применяется в различных областях техники, например на гидроэлектростанциях. В автостроении она используется для низко- и среднеоборотистых двигателей, где помпа зачастую прокачивает жидкость по системе с недостаточно высокой скоростью.

Радиаторы с геликоидом (слева) и с трубками овального сечения — современные технологии, внедренные ПОАР

В планах ПОАР — расширение ассортимента радиаторов с трубками овального сечения. Изделия такой конструкции уже освоены в серийном производстве. На сегодняшний день с технической точки зрения это наиболее эффективная конструкция. При этом в ближнесрочной перспективе расширение ассортимента таких радиаторов позволит ПОАР открыть поставки для вторичного рынка, охватив модели «Газель Next», а также ряд иномарок-«одноклассников», таких как Fiat Ducato, Peugeot Boxter, VW Crafter, MB

Sprinter, Ford Transit и др.

В 2017 году ПОАР планирует запустить в производство для вторичного рынка запчастей радиаторы для моделей Lada Vesta и Lada XRAY, а также для Renault Logan/Duster и Nissan Almera. Еще раньше, во втором полугодии 2016‑го, на предприятии начнут выпускать радиаторы для Hyundai Solaris и KIA Rio первого поколения.

Жамиль Жалалов, генеральный директор ПО «Авто-Радиатор»:

Мы — производители, а не упаковщики, и в этом наше преимущество. У нас полный контроль за качеством комплектующих и конечных изделий. Мы являемся поставщиками на конвейер и полностью соответствуем всем требованиям автопроизводителей — в этом наша гарантия.

Что касается поставок на конвейер, то сейчас радиаторы охлаждения ПОАР закрывают 100% поставок для Chevrolet Niva и Lada 4×4, а так-же около 50% поставок для Lada Priora. Что касается остальных тольяттинских моделей, то здесь, как рассказывают в ПОАР, пока очень трудно конкурировать с местным производством Valeo, снабжающим конвейер АвтоВАЗа. Тем не менее продвижение есть — на данный момент ведутся переговоры и готовится техническая документация для производства и поставки на GM-АвтоВАЗ радиатора отопителя для Chevrolet Niva. Также в этом году была отправлена первая партия радиаторов отопителя кабины на крупнейший конвейер большегрузной автомобильной техники ОАО «МАЗ».

Каков итог?

Экскурсия на ПОАР оставила о себе самые положительные впечатления. Предприятие некрупное, но очень цельное и сбалансированное. Здесь стремятся к развитию, но при этом не пытаются браться за все сразу, а предпочитают хорошо делать то, что умеют, не подводя партнеров. Понравилось стремление к импортозамещению, поиску и развитию отечественных поставщиков. Очень надеемся, что за такими предприятиями — будущее российского рынка автокомпонентов и среднего производственного бизнеса.

Потек радиатор: что брать взамен?

Когда-то первые вазовские «восьмерки» шокировали практически всех и всем. В том числе своими радиаторами, сделанными… из алюминия!

— Ну, додумались, — качали головами бывалые. — Медный-то запаял и дальше поехал — а с этим что делать? Новый покупать?

С тех пор всё изменилось. Мягкая, тяжелая и дорогая медь полностью уступила место алюминию. А чтобы посмотреть на современное производство радиаторов всех мастей, не нужно ехать за границу — гораздо удобнее посетить Санкт-Петербург. Помимо Медного всадника и Спаса на Крови там есть и завод ПО «Авто-Радиатор», выпускающий более полумиллиона радиаторов Luzar в год.

Трубчатые и пластинчатые

С детства помню, что грибы бывают трубчатые и пластинчатые — к примеру, подберезовики и сыроежки. Примерно такая же терминология применяется и в радиаторном мире. Два основных вида радиаторов систем охлаждения — это сборные трубчато-пластинчатые, а также паяные (несборные) трубчато-ленточные. Какие лучше? Давайте разбираться.

Начнем с подберезо… простите, с трубчато-пластинчатых изделий. Больше всего мне понравилось то, что внутрь трубок при производстве вставляют так называемые турбулизаторы. Это закрученные спиралью узкие и длинные пластмассовые пластины, благодаря которым жидкость не проносится вдоль трубки на всех парáх, а совершает сложное движение по спирали, что способствует лучшему теплообмену. А вообще процесс начинают с вырубания охлаждающих пластин из ленты (отечественной, кстати говоря!). Затем полученные пластины надевают на трубки, после чего применяют — необычный термин! — дорнование.

Дорн — это один из героев Чехова, но тут он точно ни при чем. Так называется стержень, который проталкивают внутрь трубок, увеличивая таким образом их наружный диаметр. Далее на концы трубок устанавливают опорные донья с уже вложенными резиновыми прокладками и концы трубок развальцовывают.

На оба опорных дна монтируют пластмассовые бачки, которые крепят загибанием лапок. Получившиеся радиаторы проверяют избыточным давлением более 2 бар, при этом специальный стенд регистрирует малейшее падение давления. Прошедший испытания радиатор получает индивидуальный номер.

Сборные радиаторы

|

высокая жесткость трубки защищены от повреждений пластинами малый процент брака невысокая стоимость материалов |  |

не очень высокая теплоотдача сложная оснастка |

Повысить теплоотдачу удается расположением трубок в шахматном порядке. Если применить плоскоовальные трубки (уже без турбулизаторов), теплоотдача тоже увеличится. Кстати, такие трубки также обрабатывают дорном.

А что сказать о паяных радиаторах (кроме того, что они несборные)? Такие конструкции требуют соединять трубки с охлаждающей лентой и основанием бачков в специальной печке! Конструкция спекается в печи в среде азота, который помогает освободить алюминиевые поверхности от окислов. Далее через совсем тонкие (лапшевидные) прокладки устанавливают бачки.

Паяные радиаторы

|

высокая теплоотдача низкая стоимость оснастки нет необходимости в массивной резиновой прокладке (при пластмассовом бачке) |  |

сложный процесс производства (возможен брак при недостаточном соединении трубок с лентами) нет защиты трубок |

Сколько ходов?

На этом нюансы терминологии не кончаются. Радиаторы делятся на одноходовые и двухходовые. У одноходовых жидкость проходит через все трубки радиатора в одном направлении — от одного бачка к другому. А вот у двухходового один бачок разделен на две части перегородкой; жидкость, зайдя через верхнюю часть, перемещается по половине трубок в одну сторону, а затем, уже в другом бачке, меняет направление движения и возвращается во вторую часть первого бачка, двигаясь в обратном направлении.

Для кого это делают?

Авто-Радиатор — официальный поставщик конвейеров АВТОВАЗа и СП GM-АВТОВАЗ. Само собой, радиаторы Luzar поставляются на вторичный рынок, причем не только на российский — экспорт налажен в Белоруссию, Казахстан, Азербайджан, Украину, Армению… Сегодня питерцы производят свыше 1200 наименований продукции, в основном это радиаторы охлаждения двигателей и радиаторы отопления салона легковых автомобилей отечественного и импортного производства, а также некоторых грузовиков. Хотя и кондиционеры с интеркулерами не забыты.

Культура производства на заводе меня приятно удивила. Если радиатор моей машины потребует замены, не буду сбрасывать со счетов изделия Luzar.

Развитие конструкции сборных радиаторов

От наиболее простых, с двухрядным расположением трубок, снабженных для повышения эффективности пластмассовыми турбулизаторами, перешли к производству радиаторов с шахматным расположением трубок. Венцом развития сборных радиаторов стали конструкции с плоскоовальными трубками, улучшающими теплоотдачу.

Самодельный радиатор водяного охлаждения

По своему опыту могу сказать, что подобрать готовый радиатор для СВО – задача непростая.

Проживаю я в Литве, последни десять лет бизнес перегона в Россию подержанных иномарок бил ключом, продавалось в буквальном смысле все, что в состоянии своим ходом покинуть территорию авторынка. Если машина (транспортным средством назвать груду металолома язык не поворачивался) оказывалась на автомусорке (да, да, именно так у нас прозвали места последнего успокоения авто), она тут же раздиралась на тысячу деталей. Самые приличные таинственным образом расползались по родным и знакомым, и если уже на продажу попадали автопечки, то не протекали они только благодаря толстенному слою грязи и накипи.

В результате после попытки отмыть и почистить печка всем своим видом показывает, что работат.

По своему опыту могу сказать, что подобрать готовый радиатор для СВО – задача непростая.

Проживаю я в Литве, последни десять лет бизнес перегона в Россию подержанных иномарок бил ключом, продавалось в буквальном смысле все, что в состоянии своим ходом покинуть территорию авторынка. Если машина (транспортным средством назвать груду металолома язык не поворачивался) оказывалась на автомусорке (да, да, именно так у нас прозвали места последнего успокоения авто), она тут же раздиралась на тысячу деталей. Самые приличные таинственным образом расползались по родным и знакомым, и если уже на продажу попадали автопечки, то не протекали они только благодаря толстенному слою грязи и накипи.

В результате после попытки отмыть и почистить печка всем своим видом показывает, что работат нормально она не желает, водичку предпочитает пропускать не через штуцеры, а прямо на пол через кучу мелких (и не очень) дырочек. И вообще у нее голова сегодня болит.

Да и габариты старых печек – просто атас, а на машинах поновее печка – чудо из аллюминия и пластика (хочется то медную), продуть и те и другие тихому медленному вентилятору не под силу.

Регулярные набеги на ремонтные мастерские холодильников и кондиционеров результатов также не принесли. В лучшем случае попадались алюминиевые радиаторы, в худшем – стальные.

В силу вышеперечисленных причин был осуществлен ряд разбойных набегов по следующим адресам:

•Магазин сантехники – удалось унести один метр медной трубки наружным диаметром 12 мм и восемь медных же угловых колен для этой трубки

•Местный пункт приема цветмета – удалось нарыть лист бронзовой фольги толщиной 0,3 мм

•Магазин электротоваров, результат – 5 метров медной проволоки 2,5-3 мм (этот размер определяет расстояние между пластинами)

Дальше лирика заканчивается, начинается проза жизни. Предупреждаю сразу, для ряда операций желателен (но не обязателен) выход на простейший цех металлообработки (нужна гильотинка для резки металла и сверлильный станок).

Продолжаю. Фольгу нарезем кусочками 20 х 150 мм, (я нарезал 60 штук, с запасом). Из алюминия толщиной 4-5 мм вырезаем два кусочка таких же габаритов и складываем все пластинки в пакет так, чтобы верхней и нижней оказались именно эти толстые пластины. Весь пакет стягиваем маленькими тисочками. Керним четыре отверстия, отступая от узкого края 18,75 – 37,5 – 37,5 – 37,5 мм соответственно по центральной оси.

Все, сели, передохнули, можно покурить, пиво не рекомендую.

Берем пакет пластин, пиво (вот и пригодилось) и идем к ближайшему сверлильному станку, находим рядом мужика в максимально промасленной спецовке, ставим на видное место пиво и просим мужика “просверлить всего 4 дырочки”, диаметром 13 мм.

Внимание, это не опечатка, именно 13. Поясняю. Трубка диаметром менее 15 мм поставляется в рулонах, выпрямить идеально не удастся. В результате расстояние между осями трубок „плавает“, насадить ребра с отверстиями 12 мм на трубки не получится, пластины “ведет”.

Толстые пластины по краям пакета не дают пакету расползаться и деформироваться. И последнее. Не смотря на то, что сверлим относительно толстую штукенцию, рекомендую использовать сверло, заточенное для сверления жести, простое сверло, даже очень острое, не подходит, пакет разбухает, сверло уводит. Смазка сверла обязательна.

(кликните по картинке для увеличения)

Расправляем медную трубку и отрезаем два куска по 20 см и два – по 16.

Берем в руки медную проволоку и, используя трубку как оправку, наматываем на трубке спираль ( внутренний диаметр 12 мм ), снимаем спираль, разрезаем на колечки. В результате получаем кучку медных колечек. Каждое кольцо выравниваем, сводя торцы разрезов.

В нарезке есть маленькая хитрость. Отрезать колечко от спирали надо так, чтобы оставался зазор и само кольцо можно было бы сжать, уменьшить в диаметре. В результате кольцо должно одеваться на трубку внатяг.

Далее кипятим все это хозяйство в растворе лимонной кислоты (заодно жене и чайник от накипи почистим, да и будет чем полить розы стервозной соседке . Пока все кипит – можно попить кофейку.

Фонфары. Занавес. Маэстро – МАРШ.

Из деталей собираем радиатор (см. рисунок), промазываем места пайки флюсом, прогреваем промышленным феном и пропаиваем. Колечки из проволоки, с одной стороны фиксируют расстояние между пластинами, а с другой – под ними залитый припой обеспечивает отличный тепловой контакт между трубками и пластинами. На уровне мировых стандартов, так сказать.

Флюс я использовал активный, для пайки алюминия. Одна немаловажная деталь. Я не рекомендую мазать флюсом всю конструкцию сразу – прогревается вся деталь, процесс пайки длительный, и, пока будете паять одну часть, флюс в других местах “плавно превращается, плавно превращается. ” в трудноудаляемыи нагар.

(кликните по картинке для увеличения)

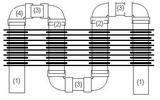

На рисунке

<1>трубки 20 см

<2>трубки 16 см

<3>отрезки трубки для соединения колен

<4>колен для трубки

Очевидно, что размеры в данном случае – дело личное, я изготавливал радиатор для встраивания в верхний 5,25’ слот корпуса, где он сейчас и трудится на пару с 12 см вентилятором. При желании можно изготовить радиатор хоть в 3,5” слот корпуса, хоть на боковую стенку.

На этом позвольте откланяться

Rekill

Обратите внимание на то как отрезаны колечки