Из чего делают блок цилиндров двигателя?

JZXBrother › Блог › ДВС (Конструкция блока цилиндров, обзор)

Добрый день, Уважаемые гости и подписчики!

В очередной раз шарясь по просторам рунета в поисках информации по ДВС для модели наткнулся на статью и не смог пройти мимо. Думаю многим будет интересна информация по тематике строения, технологии и материалов. Да простит меня автор.

Блок цилиндров – основная и самая дорогостоящая часть двигателя. Именно в блоке расположены отверстия цилиндров, в которых перемещаются поршни и происходят все процессы сгорания, в результате которых вырабатывается энергия. Блок цилиндров так же является основой двигателя, к которой крепятся все остальные детали. К блоку цилиндров также крепятся различные вспомогательные механизмы двигателя и других систем автомобиля. Например, электрический генератор, насос системы гидроусилителя рулевого управления и компрессор кондиционера. К блоку цилиндров крепится картер сцепления или корпус гидротрансформатора автоматической коробки передач. В самом блоке цилиндров расположен коленчатый вал и другие детали кривошипно-шатунного механизма. В старых конструкциях двигателя, некоторые из них выпускаются и в настоящее время (в основном в Америке), в блоке цилиндров располагался и распределительный вал, а когда-то, совсем давно, и сами клапаны, вместе с клапанными механизмами, тоже располагались в блоке цилиндров. В таких, так называемых нижнееклапанных двигателях головка блока цилиндров была просто крышкой с единственными отверстиями для установки свечей зажигания.

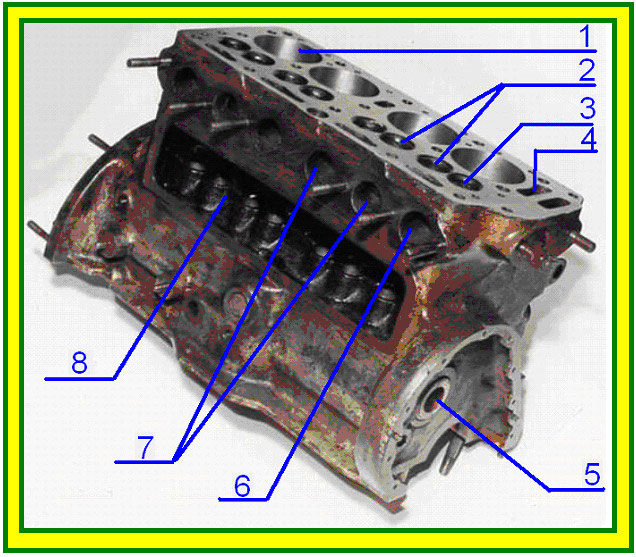

1 Отверстие цилиндра

2 Сёдла впускных клапанов

3 Сёдла выпускных клапанов

4 Канал рубашки охлаждения

5 Отверстие для установки распределительного вала

6 Выпускной канал

7 Впускные каналы

8 Полость для установки клапанов и клапанных механизмов

Блок цилиндров нижнееклапанного двигателя легкового автомобиля Мерседес 30-х годов.

Не стоит думать, что это совсем древность, подобные нижнеклапанные двигатели выпускались в нашей стране до 90-х годов. Ранее они устанавливались на автомобили ГАЗ-51 и ГАЗ-52, а позднее они устанавливались на различные погрузчики и другие строительные машины.

Но в современных конструкциях распределительный вал (валы), клапаны, впускные и выпускные каналы расположены в головке блока цилиндров. Сверху блок цилиндров закрывается мощной головкой блока цилиндров, а снизу блок цилиндров закрывается поддоном системы смазки.

Конструкция блока цилиндров

Блок цилиндров большинства двигателей отливается из серого легированного чугуна и далее подвергается механической обработке. В таком случае рабочей поверхностью зеркала цилиндра является чугун отливки. Отверстие цилиндра растачивается под установленный размер, а после окончательной механической обработки поверхность стенок имеет микроструктуру, позволяющую удерживать необходимое количество масла. Чугун, особенно легированный, обладает необходимой прочностью и низким коэффициентом трения в паре материалов «чугун – чугун» или «сталь – чугун», из которых изготавливаются поршневые кольца, и в паре материалов «алюминий – чугун» из которого изготавливаются поршни. При этом чугунные стенки цилиндров обладают высокой износостойкостью. Но иногда даже в чугунные блоки цилиндров, для увеличения износостойкости запрессовываются тонкостенные сухие гильзы из более износостойкого легированного чугуна.

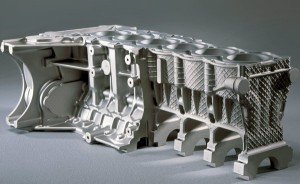

Недостатком чугуна при производстве блока цилиндров является его большой удельный вес. Для улучшения динамики автомобиля конструкторы всеми силами стараются уменьшить вес всех компонентов автомобиля, включая двигатель. Поэтому блок цилиндров двигателя многих современных автомобилей отливается из алюминиевого сплава. Алюминий, кроме малого веса не имеет никаких преимуществ перед чугуном, но при этом появляются новые трудности. Алюминиевые сплавы гораздо мягче чугуна, поэтому для обеспечения необходимой жёсткости блока приходится делать более толстыми несущие стенки блока и делать сложную систему рёбер жёсткости. Алюминий имеет более высокий коэффициент температурного расширения, поэтому приходится более строго контролировать зазоры между различными деталями двигателя. Поршни всех современных двигателей, для облегчения веса, изготавливаются чаще всего из алюминиевых сплавов. Но коэффициент трения в паре материалов «алюминий – алюминий» очень большой и алюминий обладает низкой износостойкостью. Поэтому поверхность цилиндров должна быть изготовлена не из алюминия, а из другого материала. В алюминиевых блоках тонкостенные чугунные гильзы из износостойкого чугуна вплавляются в алюминиевую отливку при изготовлении отливки блока. Но стенки цилиндров самых современных двигателей с алюминиевым блоком при помощи современных технологий могут быть покрыты гальваническим способом специальным износостойким металлом. Или при помощи самых современных технологий осуществляется поверхностное упрочнение стенок цилиндров. При отливке блока цилиндров специальные технологии повышают концентрацию кремния в поверхностном слое стенок цилиндров, далее при помощи химических реакций из поверхностного слоя стенок цилиндров удаляется алюминий. В результате этого упрочнения износостойкость стенок цилиндров превышает по этому показателю цилиндры, изготовленные из чугуна. Но в этом случае, для снижения коэффициента трения между алюминиевым блоком цилиндров и алюминиевыми поршнями, поршни покрываются тонким слоем железа. Отсутствие чугунных гильз значительно уменьшается вес блока цилиндров.

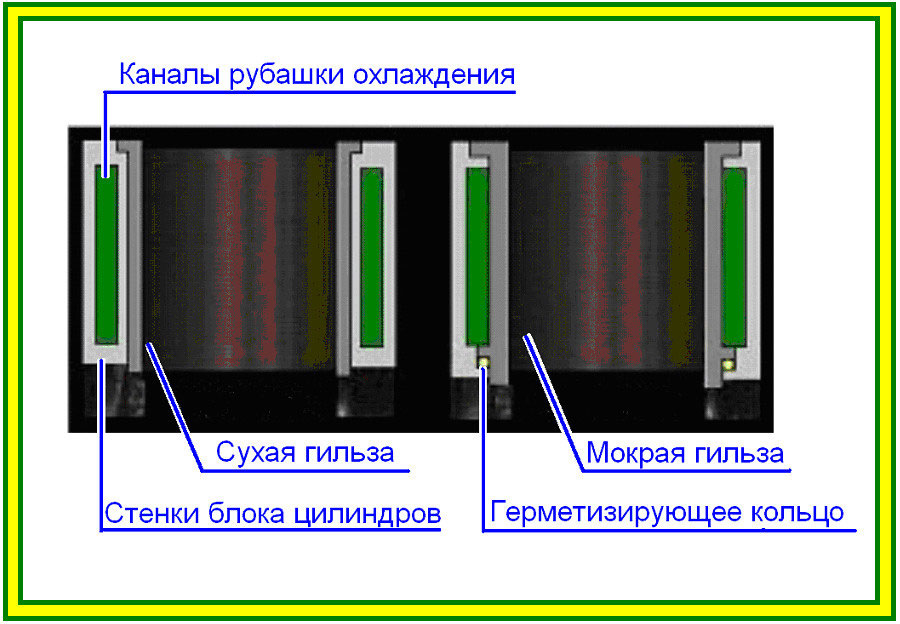

Иногда в блок цилиндров вставляются съёмные гильзы, которые герметизируются в блоке цилиндров при помощи медных или резиновых прокладок. Съёмные гильзы имеют преимущество в том, что после предельного износа их можно заменить новыми, изготовленными или отремонтированными (расточенными под ремонтный размер) с высокой точностью в заводских условиях. Применение съёмных гильз упрощает ремонта двигателя. Но в последнее время такие гильзы применяются довольно редко, поскольку блоки цилиндров со вставными гильзами имеют некоторые, присущие им недостатки. При перегреве двигателя происходит разгерметизация посадки гильзы в блоке, в результате которой происходит утечка охлаждающей жидкости.

Гильзы, непосредственно омываемые охлаждающей жидкостью, называются мокрыми. Гильзы, запрессованные в материал отливки блока, и не соприкасающиеся непосредственно с охлаждающей жидкостью называются сухими.

Во время отливки в блоке цилиндров изготавливаются каналы для прохода охлаждающей жидкости, омывающей гильзы цилиндров. Система таких каналов называется рубашкой охлаждения. Так же в блоке цилиндров методом сверления делаются масляные каналы, чаще называемые масляными магистралями, по которым масло от насоса системы смазки поступает ко всем трущимся деталям двигателя. Выходные отверстия сверлений масляных магистралей на наружной поверхности блока цилиндров имеют резьбовые заглушки или герметизируются другими способами.

При конструировании и изготовлении блока цилиндров конструкторам и технологам приходится постоянно находить компромисс между прочностью и весом блока цилиндров. Для снижения веса, без уменьшения прочности блок часто имеет множество рёбер жёсткости, особенно этим отличаются блоки цилиндров японских автомобилей.

Во время работы двигателя блок цилиндров подвергается значительным температурным и механическим нагрузкам. Давление расширяющихся рабочих газов давит на поршень и верхнюю стенку камеры сгорания, расположенную в головке блока цилиндров. От головки блока цилиндров, через элементы её крепления (болты или шпильки) усилие передаётся на блок цилиндров. А усилие от поршня, через детали кривошипно-шатунного механизма и постели подшипников коленчатого вала передаются на блок цилиндров с другой стороны. В результате воздействия этих противоположно направленных сил в блоке цилиндров возникают большие растягивающие напряжения. Блок цилиндров также испытывает изгибающие усилия.

Блок, не обладающий необходимой прочностью, не только деформируется сам, но и деформирует такие дорогие детали двигателя как коленчатый или распределительный валы.

Основной неисправностью блока цилиндров является износ стенок цилиндров, вызванный продолжительной эксплуатацией двигателя, то есть большим пробегом автомобиля.

Капитальный ремонт двигателей легковых автомобилей с расточкой и последующей хонинговкой цилиндров сейчас массово не производится. Хотя все отечественные заводы выпускают в запасные части поршни и поршневые кольца трёх ремонтных размеров, что позволяет приводить расточку отверстий цилиндров несколько раз.

Причин тут много и экономических, и технических и, особенно организационных. Если бы у нас, как во многих странах мира, в учётных документах на автомобиль заносился только VIN-код автомобиля, без указания номера двигателя, то, вполне возможно, появилась организационная возможность и экономическая целесообразность, создания высокотехнологичных предприятий по капитальному ремонту двигателей отечественных автомобилей. Возможно, это не очень выгодно автопрому, но, вполне вероятно было бы выгодно массе потребителей.

Номер двигателя выбивается на поверхности блока цилиндров.

У американцев капитальный ремонт их огромных двигателей V8 или V10 широко развит. Для этого у них существуют специальные авторемонтные заводы с дорогими точными станками, точным мерительным инструментом и квалифицированным персоналом. Причём довольно часто на капитально отремонтированный двигатель даётся гарантия, превышающая гарантию на новый двигатель того же производителя.

Капитальный ремонт двигателей массовых легковых автомобилей в Европе, также как и в нашей стране массово отсутствует. Большая конкуренция на автомобильном рынке и высокая надёжность современных двигателей, привели к тому, что стало легче заменить весь автомобиль, чем ремонтировать двигатель. Если с Европой всё ясно, то насколько верна эта политика в нашей стране, для меня, точного ответа нет.

Но капитальный ремонт двигателей грузовых автомобилей, сельскохозяйственных и дорогих строительных машин производится, поскольку это экономически оправдано. Новый двигатель импортного бульдозера или экскаватора может стоить так дорого, что оправдывает капитальный ремонт любой сложности и стоимости.

Также возникает потребность в капитальном ремонте двигателя с гильзовкой, расточкой, хонинговкой и фрезеровкой поверхности головки блока цилиндров при реставрации старинных и уникальных автомобилей.

Выполнить капитальный ремонт с механической обработкой блока цилиндров и некоторых других основных деталей двигателя, например, коленчатого вала или головки блока цилиндров, в условиях небольших и даже средних сервисных предприятий с необходимым качеством практически невозможно. Гарантированное качество капитального ремонта двигателя можно обеспечить только в условиях узко специализированного на такие виды ремонта предприятиях, укомплектованные точными специализированными станками, мерительным инструментом и квалифицированными кадрами.

В наших условиях, особенно при капитальном ремонте двигателя на небольших сервисных предприятиях, когда механическая обработка блока цилиндров и коленчатого вала производится в сторонних организациях, срок службы капитально отремонтированного двигателя не превышает одной трети от ресурса нового двигателя. Поэтому, с учётом стоимости ремонта и вероятной стоимости каждой тысячи километров пробега отремонтированного двигателя, возможно, дешевле купить новый двигатель. Разумеется, если автомобиль не готовится к продаже.

Крышки коренных подшипников коленчатого вала

Ранее указывалось, что блок цилиндров является основой сборки двигателя. Внутри блока цилиндров расположены кривошипно-шатунный и газораспределительный механизмы, впрочем, газораспределительный механизм современного двигателя почти полностью расположен в головке блока цилиндров, а снаружи к блоку цилиндров крепятся различные вспомогательные механизмы. Но что объединяет все эти компоненты двигателя – их, в случае выявленной неисправности, во время ремонта можно заменить. Но в блоке цилиндров есть детали, которые ни при каких условиях заменять нельзя – это крышки коренных подшипников коленчатого вала. На заводе-изготовителе окончательная механическая обработка отверстий подшипников коленчатого вала производится за один проход режущего инструмента при установленных крышках коренных подшипников. Зазор и соосность в коренном подшипнике устанавливается с высокой точностью, поэтому никогда, ни при каких условиях не допускается установка на блок цилиндров крышек коренных подшипников от другого блока цилиндров. Также не допускается перестановка местами крышек одного блока, или установка крышек в другом направлении.

Условно крышки коренных подшипников можно разделить на три группы. К первой можно отнести индивидуальные крышки коренных подшипников. В этом случае каждый коренной подшипник имеет свою индивидуальную крышку. Например, стандартный рядный четырёхцилиндровый двигатель имеет пять коренных подшипников и каждый коренной подшипник имеет свою индивидуальную крышку. Большая часть автомобильных двигателей, и не только рядных четырёхцилиндровых, устроена именно по такому принципу.

Блок цилиндров двигателя — место где бешено крутится коленвал

Блок цилиндров двигателя – самая большая массивная деталь корпуса ДВС. Условно его можно считать корпусом.

Он – опора для подвижных узлов кривошипно-шатунного механизма. В нем располагаются цилиндры, к нему крепятся навесные агрегаты, например, стартер, генератор и т. п.

В этой статье мы расскажем историю создания блока цилиндров, из каких материалов он изготавливается и из каких деталей состоит.

История создания

Первый рядный блок цилиндров двигателя придумал немецкий изобретатель Николаус Август Отто, именно он в 1876 году разработал очень эффективный для того времени бензиновый двигатель. V-образный вариант в 1889 году сконструировал Готлиб Даймлер, когда принимал участие в создании усовершенствованного двухцилиндрового двигателя.

После этих событий деталь прошла длинный путь эволюции и стала такой, какая она есть в большинстве современных моторов.

Из чего сделан блок цилиндров двигателя

Самый распространенный материал, который используется при производстве ‒ чугун. Это традиционный вариант.

На втором месте алюминий. Вернее его различные сплавы. Ну и еще достаточно экзотический материал – магниевый сплав. Теперь обо всех трех вариантах – более подробно.

Чугун

Это – традиционный материал, из него на протяжении многих десятилетий изготавливали эту деталь.

Чугун использовали с добавками: никелем, хромом. Среди положительных качеств чугунного изделия можно выделить: меньшую чувствительность к перегреву, жесткость, которая очень важна при форсировке двигателя.

Устройство, в основном, работает при частой смене температурного режима, поэтому изделия из чугуна в приоритете. Главный недостаток – значительный вес, который ухудшает динамику легкового авто.

Алюминий

Обладает такими положительными свойствами, как оптимальное охлаждение двигателя и незначительный вес. Он находится на втором месте по количеству выпускаемых блоков цилиндров. Особенность конструкции из алюминия – установка гильз.

Сегодня для выполнения этой операции, в основном, применяют две технологии Locasil и Nicasil.

В первом случае запрессовываются гильзы из алюминий-кремниевого сплава во втором – наносится никелевое покрытие.

Вторая технология имеет существенный недостаток – если, к примеру, прогорает поршень, обрывается шатун или выходит из строя никелевое покрытие, то изделие отремонтировать не получится.

Также никосиловая технология не предусматривает расточку, приходится менять весь узел в сборе. Понятно, что в таком случае владельцу автомобиля приходится раскошелится на солидную сумму.

Магниевый сплав

Блок цилиндров двигателя из него твердый как чугунный, и легкий, как алюминиевый. Правда стоит такое изделие дорого, и по этой причине в условиях конвейерного производства не используется, хотя соединяет в себе лучшие качества чугуна и алюминия.

Как видите, у каждого из упомянутых материалов есть определенные плюсы и минусы, но утверждать, что какой-то из них лучше, было бы некорректно.

Обзор основных деталей

Цилиндр двигателя

Основная деталь цилиндра двигателя – гильза.

Основная деталь цилиндра двигателя – гильза.

Существуют гильзы двух типов:

- впрессованные гильзы, (в алюминиевом блоке);

- съёмные гильзы – они бывают «мокрыми» и «сухими».

Головка блока цилиндров двигателя – ГБЦ

Она закреплена сверху конструкции направляющими шпильками и болтами крепления ГБЦ. Очень важная деталь – прокладка блока, она расположена между ГБЦ и самим блоком. Изготавливают ее из асбестометалла, металла, а может быть безасбестовой.

Головка блока цилиндров двигателя состоит из: камеры сгорания, мест крепления ГРМ, рубашки охлаждения, каналов для смазки, резьбовых отверстий свечей (форсунок), отверстий впускных и выпускных каналов.

Отдельно стоит упомянуть технологию крепления ГБЦ. Для этого используются специальные болты крепления, а сама операция выполняется согласно инструкциям производителя.

В частности затягивать головку нужно динамометрическим ключом с соблюдением момента затяжки и пользуясь схемой затяжки болтов.

Картер двигателя

Картер считается частью блока, и крепится к нему снизу. Закрывается поддоном. То есть, картер – можно назвать корпусом кривошипно-шатунного механизма.

В  корпусе блока цилиндров также есть отверстия и каналы для смазки и охлаждения. Сливная пробка нужна, чтобы осуществить слив охлаждающей жидкости.

корпусе блока цилиндров также есть отверстия и каналы для смазки и охлаждения. Сливная пробка нужна, чтобы осуществить слив охлаждающей жидкости.

Моторное масло, сливается после извлечения пробки в поддоне картера. Предусмотрено место для привода распределительного вала.

Спереди оно закрыто крышкой блока цилиндров. Внизу размещены опоры коренных подшипников коленчатого вала.

Теперь, когда вы сами познакомились с конструкцией блока цилиндров двигателя, поделитесь новыми знаниями с друзьями в соц.сетях. Пусть тоже подпишутся на наш блог, и знакомятся с увлекательным миром автотехники.

Рекомендует еще посмотреть статейки про Шатун, Поршень и Коленчатый вал. Интересно.

Из какого металла сделан двигатель автомобиля

Каждый автомобиль имеет свои особенности и требовательность к мощности, поэтому установленный в нем мотор подбирается индивидуально. Определить какой именно металл используется в двигателе, можно при условии его демонтажа и разбора. Старые моторы, стоящие в гараже или из аварийных авто, сгодятся обычно только для одной цели – сдать ДВС на металлолом. Хотите узнать какой металл в блоке двигателя чтобы представлять прибыль? Давайте разберемся из какого металла делают двигатели автомобиля и какую ценность они из себя представляют.

Из какого металла сделан блок двигателя и цилиндры

В течении нескольких десятков лет моторы изготавливались исключительно из стали, алюминия, чугуна и других сплавов. Сохранявшийся тренд на уменьшение габаритов и массы, с одновременным увеличением мощности, привел к тому что двигатели всё чаще делают с применением пластика. Но в серийном производстве автомобилей самым популярным оставался чугун. Чтобы определить тип металла в двигателе внутреннего сгорания нужно его разобрать. Если вы решили сдать на металл ДВС, то принимайте во внимание, что обычно моторы принимают как чермет, если его транспортируют в пункт приема в собранном состоянии.

Двигатели из чугуна

При производстве автомобильных двигателей внутреннего сгорания, уже целый век сохраняет лидерство чугун. Данный материал обладает рядом преимуществ перед аналогичными сплавами, кроме небольшой стоимости. Достоинствами чугуна в автомобилестроении считают:

- Высокая технологичность изготовления деталей, возможность механической обработки;

- Термостойкость и износостойкость выше чем у других сплавов;

- Жесткость материала и одновременно демпфирующие характеристики обеспечивают надежность двигателя;

- Возможность устанавливать крепежные элементы сразу в блок двигателя;

- Простой и доступный ремонт, пайка поверхностей.

Кроме того, двигатели из чугуна имеют стоимость ниже аналогичных моделей из алюминия. Но существуют у данного материала и свои недостатки. Главный минус чугунного мотора – его огромная масса.

Современные двигатели внутреннего сгорания изготавливают зачастую из инновационного сплава – белого чугуна. Производится это при помощи лазерного отбеливания: серый чугун переплавляют в тонкий слой белого. Этот материал обладает повышенной твердостью и более долговечен. При этом обычно двигатели из белого чугуна при повреждении верхнего слоя силового агрегата, сложно ремонтировать из-за высокой твердости металла. Белый чугун покрывает часть поверхности силового агрегата и обычно наносится на серый чугун, который является основным материалом.

Двигатели из алюминиевого сплава

Обычно в двигателях внутреннего сгорания, алюминий выполняет второстепенную роль и не является основным материалом. Полностью силовой агрегат изготавливают только из кремниево-алюминиевых сплавов. Такие двигатели стоят дорого, но имеют значительно меньшую массу при повышенной мощности. Они используются в гибридах, также из него создают двигатели для болидов Формулы-1 (F1). В обычных двигателях алюминий может использоваться в следующих деталях:

- Гильза вставного или залитого типа;

- Шпильки для предохранения срывов резьбы;

- Крышки подшипников;

- Поршни, крышка, блок и другие элементы двигателя.

Массово алюминиевые двигатели использовали именно для гоночных автомобилей, поэтому и сегодня применение направленно именно на спортивные машины. Алюминий мягкий и легкий материал, поэтому он помогает значительно снизить массу и габариты двигателя.

Моторы из алюминиево-кремниевых сплавов изготавливали такие компании как BMW, Audi, Porsche, Mercedes-Benz, Chevrolet. Такие силовые агрегаты покрывались никелевым покрытием, что позволяет увеличить КПД мотора в разы. В России автомобили с алюминиевыми движками не возымели популярности, из-за быстрого химического разрушения «никасила». Некоторые сорта топлива, с высоким содержанием серы (например сорта топлива из Российской Федерации), способны разрушить шатун или сжечь поршень. Многие двигатели из алюминия быстро изнашивались. Именно в связи с этими недостатками, популярность алюминиевые моторы не возымели.

Двигатели магниевые и остальные

Кроме алюминия, серого и белого чугуна, а также алюминия, при производстве двигателей внутреннего сгорания используются также и другие металлы, например, стальные и магниевые сплавы. Применение инновационных материалов актуально в основном для использования в скоростных автомобилях, где важно сохраняя мощность движка снизить общую массу транспортного средства. В таком случае автопроизводитель может использовать легкие сплавы не только в роли второстепенного материала, но и вместе чугуна.

Магниевые сплавы имеют массу меньше чем алюминий, поэтому они более целенаправленно могут применяться для снижения веса авто. Недостаток такого материала – большая стоимость сплава в сравнении с аналогичными металлами. Не смотря на этот минус, двигатели из магниевых сплавов применяют в авиации, бензопилах и например в «Запорожцах».

Блок двигателя исполненный из магниевого сплава или другого цветного металла, выглядит эстетично и более привлекательным, чем агрегаты из чугуна. При этом с целью сохранения мощности и увеличению КПД, обычно они имеют такую же конструкцию, но меньшую массу, в сравнении с аналогами из более тяжелых металлов. Также существуют модели с двигателями из меди.

В пункте приема такие силовые агрегаты могут принять по индивидуальным условиям. С целью повысить общую цену двигателя, его рекомендуется разобрать и сдавать по каждой позиции индивидуально, цветные металлы отдельно от чугуна, в очищенном и отсортированном состоянии.

Цветной металл в двигателе. Можно ли сдать?

Весь содержащийся цветной металл в двигателе можно выгодно сдать, если обратиться в профильный приемный пункт. Не в каждой приемке есть в наличии манипулятор, поэтому не все организации способны загрузить, транспортировать и взвесить двигатель внутреннего сгорания, который может иметь массу до 200 килограмм. На цветмет примут не весь двигатель, а только некоторые его компоненты, который изготовлены из цветных сплавов. Обычно двигатели целиком принимают как черный металлолом, поэтому лучше заранее разобрать агрегат и отделить детали из цветного лома. В Москве и Московской области сдать старый двигатель от автомобиля можно по хорошей цене. Например ВторБаза скупает лом алюминия моторного (по цене 90-118 руб./кг.), также вы можете сдать чугун из блока цилиндров ДВС вашей машины. В этом пункте приема есть вся необходимая специальная техника, погрузчики и грузовые автомобили. Компания «ВторБаза» помогает с организацией транспортировки, взвешиванию, разбору и оценке двигателя, с последующим его выкупом. При этом цена на все черные и цветные металлы, принимаемые в приемке, выше чем в других пунктах региона.

Производство двигателей на заводе ISUZU Япония

Устройство блока цилиндров двигателя: просто о сложном

Блок цилиндров двигателя — это деталь 2-х и более цилиндровых поршневых двигателей. Блок цилиндров выполняет две основные функции: он является корпусом для размещения всех узлов, механизмов и деталей двигателя. Второе – блок цилиндров основа для навесных частей двигателя: картер, головка блока цилиндров.

Материал изготовления блока цилиндров

Чугун – традиционный материал, из которого до недавнего времени изготавливались блоки. Чугун применяется с добавками: никель, хром. Положительные качества чугунного блока цилиндров: меньшая чувствительность к перегреву, жёсткость, необходимая при высокой степени форсировки двигателя. Минус – большая масса, которая влияет на динамику легкового автомобиля.

Алюминий – занимает второе место в изготовлении блоков цилиндров. Положительными качествами алюминиевого блока являются: лёгкость и лучшее охлаждение. Как недостаток отмечается проблема с подбором материала, из которого должен выполняться цилиндр.

В современных условиях, для изготовления цилиндров в алюминиевые блоки цилиндров двигателя разработаны технологии: Locasil – запрессовка гильз из алюминий — кремния, Nicasil – в виде никелевого покрытия на алюминиевой поверхности блока цилиндров.

Недостатком никасиловой технологии считается то, что при прогаре поршня или обрыве шатуна, никелевое покрытие выходит из строя и блок цилиндров не подлежит ремонту. Он меняется в сборе. В отличие от чугунного, который подвергается расточке и гильзованию ремонтным комплектом.

Блок цилиндров из магниевого сплава сочетает в себе твердость чугунного, и лёгкость алюминиевого. Но, такой блок очень дорогое удовольствие и на конвейерном производстве не применяется.

Каждый из материалов имеет свои плюсы и минусы, поэтому однозначно заявлять какой из них лучше, некорректно.

Основные требования к блоку цилиндров двигателя

- отверстия всех постелей должны обеспечивать соосность;

- постели должны иметь одинаковый диаметр. Исключение составляют специальные конструкции;

- оси постелей и плоскости блока цилиндров должны быть идеально параллельны.

Обзор основных деталей блока цилиндров

Цилиндр двигателя. Основной деталью цилиндра двигателя является гильза. Применяются два типа гильз:

- гильзы, впрессованные непосредственно в блок цилиндров. Как правило, в алюминиевых блоках;

- съёмные гильзы, которые подразделяются на «мокрые» и «сухие».

Головка блока цилиндров. В её состав входят: камера сгорания, места крепления ГРМ, рубашка охлаждения и каналы смазки, резьбовые отверстия для свечей (форсунок), отверстия для впускных и выпускных каналов.

ГБЦ крепится к блоку цилиндров сверху. Отдельным пунктом нужно отметить технологию крепления ГБЦ к блоку цилиндров. Она требует специальных болтов крепления и выполнения инструкций производителя. Затяжка ГБЦ производится только при помощи динамометрического ключа с соблюдением рекомендуемых параметров момента затяжки и схемы затяжки болтов.

Картер двигателя. В ДВС картер является частью блока цилиндров. Снизу картер закрывается поддоном. По сути, картер – это корпус для кривошипно-шатунного механизма. Крепится к блоку цилиндров снизу.

Удачи вам при изучении и эксплуатации блока цилиндров двигателя.

Из какого материала сделан блок двигателя

Устройство блока цилиндров

Блок цилиндров или шорт-блок — это основная часть двигателя. Остальные элементы так или иначе связаны с ним. В верхней части БЦ расположены колодцы цилиндрической формы. Вокруг них расположены полости для охлаждающей жидкости (рубашка охлаждения). В нижней части — картере, находится коленчатый вал, к которому прикреплены шатуны и поршни. Таким образом блок — это место расположение всего кривошипно-шатунного механизма. В нем также есть каналы для системы смазки.

БЦ изготавливается как единое целое методом литья. В качестве основного материала изготовления используются чугун или алюминиевые сплавы. Блок цилиндров из алюминиевых сплавов намного легче, но проигрывает в прочности и цене. Чугун дешевле и прочнее.

Алюминиевые блоки цилиндров: сплавы

Блок цилиндров является частью двигателя внутреннего сгорания, которая расположена между головкой цилиндров и картером. Он является опорной конструкцией для всего двигателя. Все части двигателя крепятся на блоке цилиндров или в нем самом, и он обеспечивает их соосность.

Рисунок – Алюминиевый блок цилиндров двигателя

Еще не так давно в двигателях большинства автомобилей, кроме спортивных, применяли монолитные чугунные блоки цилиндров.

От чугунного к алюминиевому блоку цилиндров

Алюминий, как конструкционный материал, конечно, менее прочный, чем чугун. Поэтому долго считалось, что алюминиевый блок цилиндров должен быть намного толще, чем чугунный. Однако оказалось, что хорошо сконструированный алюминиевый блок цилиндров может быть намного легче и почти таким же прочным как чугунный блок.

Обычно применение литейных алюминиевых сплавов вместо применяемого ранее серого чугуна дает снижение блока цилиндров на 40-55 %.

Несмотря на более высокую стоимость алюминиевых сплавов, по сравнению с серым чугуном, постоянное стремление к снижению потребления топлива приводит к постоянному росту доли алюминиевых блоков цилиндров.

Применение алюминиевых блоков цилиндров началось с бензиновых двигателей в конце 1970-х годов. Замена серого чугуна в дизельных двигателей тормозилась до середины 1990-х годов. К 2005 году доля на рынке алюминиевых блоков цилиндров двигателя достигла 50 %. В настоящее время блоки цилиндров практически всех бензиновых двигателей изготавливают из алюминиевых сплавов. Применение алюминиевых сплавов в дизельных двигателях также неуклонно растет.

Теплопроводность

Материал современные алюминиевые блоки цилиндров испытывает температуры до 150-200 °C. Высокая теплопроводность литейных алюминиевых сплавов (в три раза больше, чем у серого чугуна) обеспечивает эффективную передачу в систему охлаждения двигателя.

Прочность при повышенных температурах

Требуется сохранение заданной прочности при температурах до 200 °C. Самые большие напряжения возникают в местах болтовых соединений с головкой блока цилиндров. Материал должен выдерживать нагрузки от вращения коленчатого вала и термического расширения блока цилиндров.

Прочность и твердость при комнатной температуре

Материал алюминиевого сплава при комнатной температуре должен обладать достаточной прочностью и твердостью, чтобы обеспечивать ему хорошую обработку резанием и высокое качество сборки.

Усталостная прочность

При работе двигателя блок цилиндров подвергается циклическим растягивающим напряжениям в широком интервале температуры. Этот интервал начинается с отрицательных температур зимой и заканчивается повышенными температурами около 150-200 ºС. Поэтому наиболее важной характеристикой материала блока цилиндров является усталостная прочность.

Известно, что свойства материала любой металлической отливки – и чугунной, и алюминиевой – зависят не только от химического состава материала и его термической обработки, но также от метода разливки, а также от того места отливки, из которого вырезается испытательный образец.

Хонингование цилиндров

Рабочие цилиндры могут изготавливаться непосредственно как часть блока или могут использоваться гильзы. На поверхность цилиндров нанесен специальный никелькремниевый сплав — никасил. Это очень прочный материал, защищающий поршневые кольца от трения. Поверхность отполирована до зеркала, чтобы минимизировать трение при ограниченном количестве масла.

Хонингование используется для улучшения смазки внутренней поверхности цилиндров. Хон наносится специальным инструментом с головкой и абразивными камнями. В результате на поверхности образуется выгравированная сетка. Масло лучше удерживается в ее канавках. На внутренних стенках с хоном образуется масляная пленка, в результате чего значительно снижается трение и увеличивается ресурс деталей. Повторное хонингование обычно проводится во время расточки двигателя или замены гильз.

Виды гильз и их особенности

Гильзы используются в блоках из алюминиевых сплавов, так как алюминий менее устойчив к нагрузкам и суровым температурным условиям, в отличие от чугуна. Они бывают съемными и несъемными. Последние осуществляются методом запрессовки в блок. Кроме того, гильзы бывают «мокрые» и «сухие». «Мокрый» — это термин для гильз, которые непосредственно контактируют своими стенками с охлаждающей жидкостью в рубашке охлаждения блока. Таким образом достигается лучшее охлаждение. «Мокрые» гильзы легко заменить. Их часто используют в сельскохозяйственной технике, тракторах и другой специальной технике.

«Сухие» гильзы, как правило, не снимаются и запрессовываются в корпус цилиндра, что гарантирует целостность и жесткость всего блока. Но «сухие» гильзы отводят тепло хуже, чем «мокрые».

Расточка и установка гильз в блок цилиндров

При появлении дефектов и износа стенок применяется расточка цилиндров. Металл определенной толщины удаляется со стенок, а затем устанавливаются другие ремонтные поршни и кольца под новый размер. Количество расточек ограничено, поскольку объем постепенно увеличивается, а запас прочности уменьшается.

После максимального количества расточек используют гильзовку. Это сложный процесс, который можно осуществить только на специальном оборудовании. «Мокрые» гильзы намного легче заменить даже в полевых условиях. Если устанавливаются «сухие» гильзы или монолитный чугунный блок, то он растачивается под новые гильзы, которые запрессовываются с высокой точностью. Сам блок нагревается до 150-200 градусов, а гильза охлаждается. Это обеспечивает наиболее плотную и точную посадку.

Материалы блока цилиндров

Издавна блок цилиндров изготавливался из чугуна. Это довольно прочный и жесткий материал, неподверженный перегреву. Эти качества и были нужны автопроизводителям, ведь двигатель может набирать довольно высокую температуру при своей работе. Чугун обычно применялся с примесями никеля и хрома. Последние два материала придают большую долговечность конструкции. Конечно, главным минусом чугуна является его масса, автомобили теряли в маневренности и скорости.

Поэтому блоки цилиндров стали изготавливать из алюминия. Данный металл гораздо лечге чугуна, а также имеет меньшую теплопроводность. Естественно алюминий не является идеальным решением, ведь главной проблемой является подбор материала для исполнения блока.

Существует и третий вариант – магниевый сплав. Конечно, магний гораздо легче алюминия и чугуна, а также обладает жесткостью и твердостью последнего. Однако, установка подобного блока дороже, следовательно, для широкого пользования не подходит. Магниевые блоки ставятся при тюнинге двигателя с целью обеспечить максимальный разгон и маневренность. Главным образом такие конструкции используются на гоночных авто.

Алюминиевые блоки в данный момент изготавливают посредством двух технологий: Locasil и Nicasil. Первая включает в себя запрессовку гильз из сплава кремния и алюминия, а вторая покрытие алюминиевой поверхности блока никелем. Конечно, последняя технология имеет большой недостаток, ведь при обрыве шатуна или прогаре одного из поршней никелевое покрытие уже не функционирует должны образом, а сам блок цилиндров нельзя отремонтировать. В этом случае выигрывает чугунный двигатель, который можно расточить и подвергнуть гильзованию с помощью ремонтного комплекта.

Конструкция ГБЦ

Головка блока цилиндров устанавливается сверху блока и фактически является крышкой, закрывающей его. Для изготовления головки блока цилиндров в основном используются алюминиевые сплавы. Головка крепится к блоку шпильками или болтами, которые затягиваются динамометрическим ключом в строгой последовательности, как указано в руководстве по ремонту конкретного автомобиля.

Камеры сгорания образованы плотной посадкой ГБЦ на БЦ. Чтобы выхлопные газы не попадали между головкой блока цилиндров и блоком цилиндров, устанавливается прокладка. Она основана на асбестографитовой основе и способена выдерживать рабочие температуры и давление. Головка блока цилиндров состоит из следующих элементов:

- корпус с камерами сгорания, патрубками, масляными каналами и каналами системы охлаждения;

- газораспределительный механизм (впускные и выпускные клапаны, коромысла и толкатели);

- распредвалы с приводом от коленчатого вала;

- отверстий для свечей зажигания;

- впускные и выпускные коллекторы для подачи воздуха и отвода отработанных газов;

- прокладка ГБЦ.

В современных двигателях ГРМ клапаны и распределительный вал расположены в головке блока. Но раньше были двигатели с нижним распредвалом. Двигатели V-образные имеют отдельную головку блока цилиндров для каждого ряда цилиндров.

В передней части головки блока цилиндров размещается цепь или ремень привода механизма газораспределения. Впускной и выпускной коллекторы установлены с обеих сторон на фланце. Также рядом установлены патрубки для подачи теплоносителя.

Блок цилиндров двигателя

Блок цилиндров изготавливается с помощью литья с последующей механической обработкой. Нижняя часть блока цилиндров обычно обрабатывается для установки в блок коренных подшипников коленчатого вала и для присоединения поддона картера. Большое значение имеет расстояние между соседними цилиндрами. Увеличение расстояния дает возможность повысить жесткость блока и обеспечить возможность увеличения в дальнейшем рабочего объема двигателя путем увеличения диаметра цилиндров (наиболее простой способ получения модификаций двигателей различной мощности). С другой стороны, это приводит к увеличению габаритных размеров двигателя и его массы.

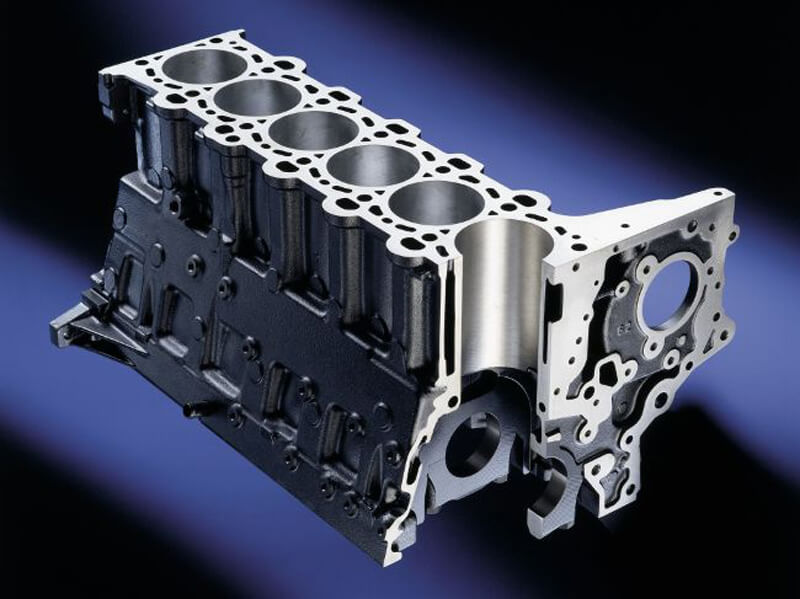

В последнее время некоторые производители автомобильных двигателей изготавливают блоки цилиндров, в которых соседние цилиндры соприкасаются стенками (так называемые сиамские блоки с «сухими» гильзами). Такой способ дает возможность получить довольно жесткую конструкцию при сравнительно небольшом размере. Жесткость блока цилиндров в значительной степени определяет шумовые характеристики двигателя.

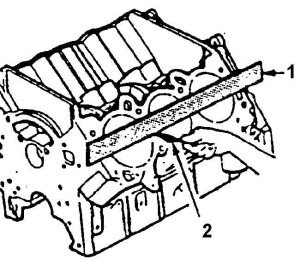

Рис. Блок цилиндров двигателя Nordstar GM с «сухой» гильзой.

Характерной особенностью современных высоконагруженных двигателей является применение опорной рамы, которая крепит коленчатый вал. К опорной раме крепится высокий алюминиевый масляный поддон, который максимально изолирован от вибраций кривошипно-шатунного механизма, что положительно сказывается на акустике двигателя. Дополнительную функцию выполняет контур опорной рамы коленчатого вала. Он играет роль маслоотражателя в области противовесов коленчатого вала и шатунов. Таким образом, стекающее масло не разбрызгивается по стенкам всего блока двигателя, а улавливается и отводится непосредственно в поддон.

Рис. Блок цилиндров двигателя Audi 4,2 л V8 TDI: 1 – главная масляная магистраль; 2 – блок цилиндров; 3 – опорная рама; 4 – алюминиевый масляный поддон; 5 – каналы слива масла; 6 – приливы опорной рамы; 7 – коленчатый вал

Долгое время единственным материалом для изготовления блоков цилиндров служил чугун. Этот материал недорог, он обладает прочностью и жесткостью при хороших литьевых качествах. Кроме того, обработанные хонингованием внутренние поверхности чугунных цилиндров обладают отличными антифрикционными свойствами и высокой износостойкостью. Существенными недостатками чугуна являются его большая масса и низкая теплопроводность. Стремление конструкторов к созданию более легких двигателей привело к разработке конструкции блоков цилиндров из алюминиевых сплавов. Алюминий значительно уступает чугуну в жесткости и износостойкости, поэтому блок из алюминия должен иметь большое количество ребер жесткости, а в качестве цилиндров обычно служат чугунные гильзы, которые вставляются в алюминиевый блок в процессе сборки, заливаются или запрессовываются в него при изготовлении.

История создания

Первый рядный блок цилиндров двигателя придумал немецкий изобретатель Николаус Август Отто, именно он в 1876 году разработал очень эффективный для того времени бензиновый двигатель. V-образный вариант в 1889 году сконструировал Готлиб Даймлер, когда принимал участие в создании усовершенствованного двухцилиндрового двигателя.

После этих событий деталь прошла длинный путь эволюции и стала такой, какая она есть в большинстве современных моторов.

Система охлаждения блока цилиндров

Помимо кривошипно-шатунного механизма, в состав блока цилиндров входит «рубашка» охлаждения.

Она служит для циркуляции охлаждающей жидкости, то есть отвода тепловой энергии от двигателя.

Это обеспечивает поддержание оптимальной температуры работы ДВС. «Рубашка» охлаждения вырезана внутри блока цилиндров специальным инструментом.

Во избежание ее засорения и закоксовывания следует менять охлаждающую жидкость через определенное время, согласно нормативно-технической документации по эксплуатации автомобиля.

Она составляется заводом-изготовителем.

«Алюминиевые» двигатели и их преимущества

Использование в производстве современных технологий дает возможность изготовления легких «алюминиевых» двигателей, у которых блок цилиндров не имеет чугунных гильз. В рабочих поверхностях цилиндров в алюминиевых блоках электролитическим путем создается повышенное содержание кремния, а затем цилиндры подвергаются химическому травлению для создания на рабочей поверхности цилиндров износостойкой пористой пленки чистого кремния, хорошо удерживающей смазку.

Рабочие поверхности цилиндров современных алюминиевых блоков двигателей могут иметь покрытие, наносимое плазменным напылением. Напыляемый на стенки цилиндра порошок подается через плазматрон. Газ, предназначенный для создания плазмы, проходит через распылитель и поджигается электродугой. При этом температура газа повышается примерно до 11700°C и он переходит в плазменное состояние. Частицы порошка в расплавленном состоянии заполняют неровности поверхности цилиндра. При застывании частиц они надежно соединяются со стенками цилиндра. Дополнительно внутри напылённого слоя возникает напряжение сжатия, что еще больше укрепляет связь между металлом цилиндра и напылённым слоем.

После напыления, как и при традиционном исполнении цилиндров, производится хонингование, однако этом случае риски вследствие хонингования не так глубоки. Возникает весьма ровная наружная поверхность с небольшими впадинами (микроуглублениями), в которых находится масло. Каждое микроуглубление не связано с другими микроуглублениями, в отличие от хонингования чугунных гильз. Когда поршневое кольцо проходит над микроуглублением, в последнем создается давление, которое воздействует на поршневое кольцо. В результате этого поршневое кольцо всплывает поверху масляной подушки, чем и обеспечивается гидродинамическая смазка. Благодаря этому потери на трение и износ существенно уменьшаются.

Преимуществами данного способа изготовления цилиндров по сравнению с обычными являются:

- снижение массы по сравнению с конструкцией с вставными гильзами цилиндров

- уменьшение размеров двигателя по сравнению с чугунным блоком цилиндров за счет сужения перемычек между цилиндрами

- увеличение срока службы цилиндров благодаря износостойкому покрытию, наносимому плазменным напылением

Рис. Схема нанесение покрытия на стенки цилиндра плазматроном: 1 – струя плазмы с напыляемым порошком; 2 – плазматрон; 3 – рабочая поверхность цилиндра

Из чего сделан блок цилиндров двигателя

Самый распространенный материал, который используется при производстве ‒ чугун. Это традиционный вариант. На втором месте алюминий. Вернее его различные сплавы. Ну и еще достаточно экзотический материал – магниевый сплав. Теперь обо всех трех вариантах – более подробно.

Чугун

Это – традиционный материал, из него на протяжении многих десятилетий изготавливали эту деталь.

Чугун использовали с добавками: никелем, хромом. Среди положительных качеств чугунного изделия можно выделить: меньшую чувствительность к перегреву, жесткость, которая очень важна при форсировке двигателя.

Устройство, в основном, работает при частой смене температурного режима, поэтому изделия из чугуна в приоритете. Главный недостаток – значительный вес, который ухудшает динамику легкового авто.

Алюминий

Обладает такими положительными свойствами, как оптимальное охлаждение двигателя и незначительный вес. Он находится на втором месте по количеству выпускаемых блоков цилиндров. Особенность конструкции из алюминия – установка гильз.

Сегодня для выполнения этой операции, в основном, применяют две технологии Locasil и Nicasil. В первом случае запрессовываются гильзы из алюминий-кремниевого сплава во втором – наносится никелевое покрытие. Вторая технология имеет существенный недостаток – если, к примеру, прогорает поршень, обрывается шатун или выходит из строя никелевое покрытие, то изделие отремонтировать не получится.

Также никосиловая технология не предусматривает расточку, приходится менять весь узел в сборе. Понятно, что в таком случае владельцу автомобиля приходится раскошелится на солидную сумму.

Магниевый сплав

Блок цилиндров двигателя из него твердый как чугунный, и легкий, как алюминиевый. Правда стоит такое изделие дорого, и по этой причине в условиях конвейерного производства не используется, хотя соединяет в себе лучшие качества чугуна и алюминия. Как видите, у каждого из упомянутых материалов есть определенные плюсы и минусы, но утверждать, что какой-то из них лучше, было бы некорректно.

Устройство блока цилиндров

Сами цилиндры вырезаются в блоке при помощи токарного станка.

Они должны быть гладкими и устойчивы к износу и высокой температуре. Гладкость придается при помощи процедуры хомингования, прочность – при помощи термообработки металла.

На двигателях старого образца цилиндры «гильзовались» – внутрь просверленного отверстия цилиндра вставлялась гильза, внутри которой поршень совершал возвратно-поступательные движения.

На современных автомобилях цилиндры «гильзуют» только в критических случаях капитального ремонта ДВС.

Проблемы с блоком связаны в основном со стачиванием стенок цилиндров в процессе эксплуатация двигателя.

Чтобы избежать повышенного износа стенок цилиндра, а также деталей цилиндропоршневой группы, необходимо регулярно менять смазочные и фильтрующие материалы.

При определении износа цилиндра используется термин «выработка на цилиндре».

Она измеряется специальным прибором – нутрометром, которые могут быть…

Если выработка превышает предельно допустимое значение, то блок цилиндров отправляют на расточку до следующего ремонтного размера поршней.

Если цилиндры изношены настолько, что расточка не поможет, то их загильзовывают.

Однако к этому методу прибегают редко, и блок полностью заменяют на новый.

После расточки блока обязательно уточните у токаря, под какой размер поршней расточены цилиндры (если вы сами ему об этом не сказали), чтобы приобрести поршни нужного ремонтного размера.

В противном случае блок вам долго не прослужит, и через пару тысяч километров пробега вы вновь вернете его на токарную обработку.

Помните, что при ремонте блока ошибка в 0,1 мм может оказаться фатальной. Поэтому заранее запаситесь терпением и необходимым инструментом. Особенно важно иметь под рукой микрометр.