Как вырезать прокладку из резины своими руками?

Как правильно резать или сверлить резину

Современная промышленность выпускает множество разнообразных видов резин, применяемых в самых неожиданных отраслях. Довольно просто и быстро можно найти нужную резиновую прокладки или необходимую резиновую заготовку на ближайшем базаре. Однако если вам всё же понадобилось изготовить резиновое изделие своими руками, то вам пригодится пару нехитрых советов от том, как можно просто и аккуратно разрезать резину.

Современная промышленность выпускает множество разнообразных видов резин, применяемых в самых неожиданных отраслях. Довольно просто и быстро можно найти нужную резиновую прокладки или необходимую резиновую заготовку на ближайшем базаре. Однако если вам всё же понадобилось изготовить резиновое изделие своими руками, то вам пригодится пару нехитрых советов от том, как можно просто и аккуратно разрезать резину.

Как резать резину ножом:

Резина, бывает довольно разнообразная по своим свойствам, начиная от очень эластичного и довольно податливого материала и заканчивая упругими прочными резиновыми пластинами. Применение резине можно найти самое разнообразное, к примеру, вырезать подходящую по размеру водопроводную прокладку, каблук для сапог, или нескользящую подставку под стеклянную поверхность. Многие вырезают из автомобильных покрышек разного рода зверей, качели, или делают предметы интерьера. Можно делать цветочные клумбы из автомобильных покрышек, но для этого надо знать, как и чем резать автомобильную шину.

Секрет очень прост, для того что бы аккуратно и просто разрезать кусок резины, вам понадобится острый нож, понятное дело , и обыкновенная вода.

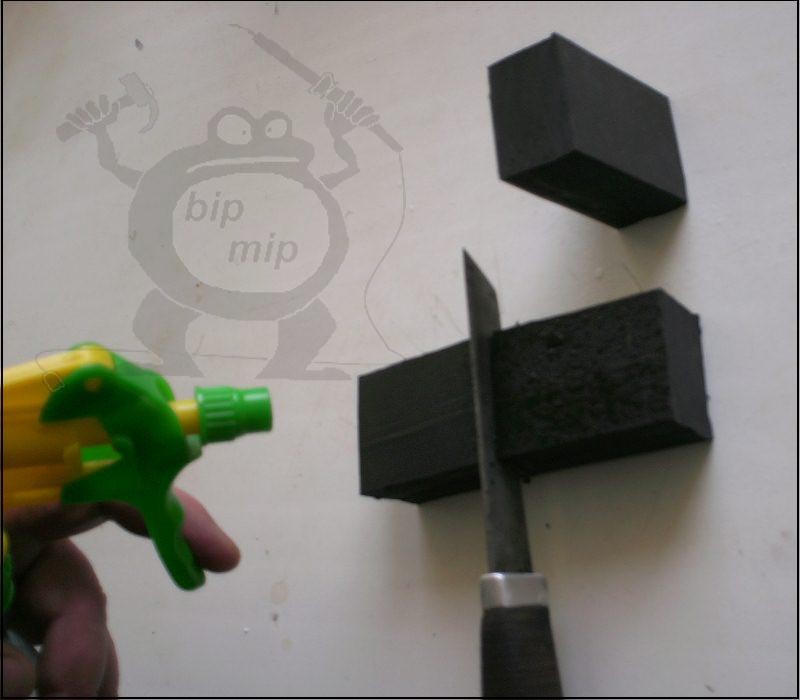

Кусок упругой резины, острый нож и вода.

Кусок упругой резины, острый нож и вода.

Для начала вам необходимо наметить линию пореза (мне было достаточно просто ровно установить лезвие ножа).

Начинаем резать резину ножом.

Начинаем резать резину ножом.

Резать толстую резину при помощи ножа становится довольно затруднительно по мере углубления лезвия в толщу. Резина начинает становится вязкой, а если переусердствовать то резина может даже оплавляться. Что бы этого не случилось, и нож сквозь резину прошел как по маслу, её необходимо смочить водой (а не маслом, ни в коем случае не смачивать маслом).

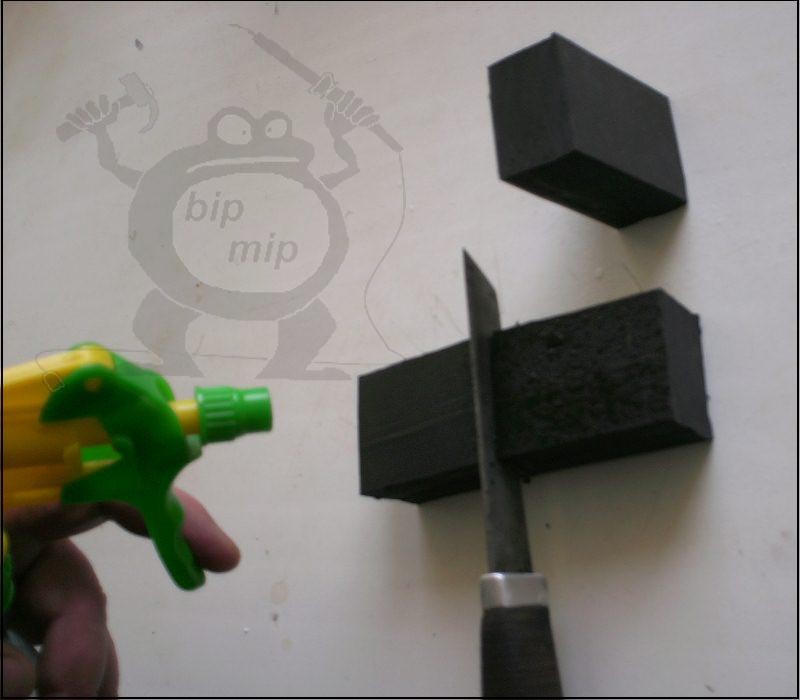

Смачиваем резину водой и режем ножом.

Смачиваем резину водой и режем ножом.

Резина при намокании становится скользкой, и лезвие ножа не застрянет и не оплавит резину, тем самым вы получите ровный и качественный разрез без особых усилий.

Отрезанный при помощи воды резиновый брусок.

Отрезанный при помощи воды резиновый брусок.

Как проделать круглое отверстие в резине:

Иногда возникает потребность нарезать кружочков из резины, к примеру, для нескользящих ножек под табуретку, каблуков, или для прокладок между двумя стёклами. Для того что бы вырезать кружек из резины ровной формы вам необходимо подобрать металлическую трубу подходящего диаметра, ещё вам понадобится подходящий по диаметру трубки поршень.

Вам необходимо при помощи точило или напильника остро заточить край железной трубки.

Заточенная железная трубка

Заточенная железная трубка

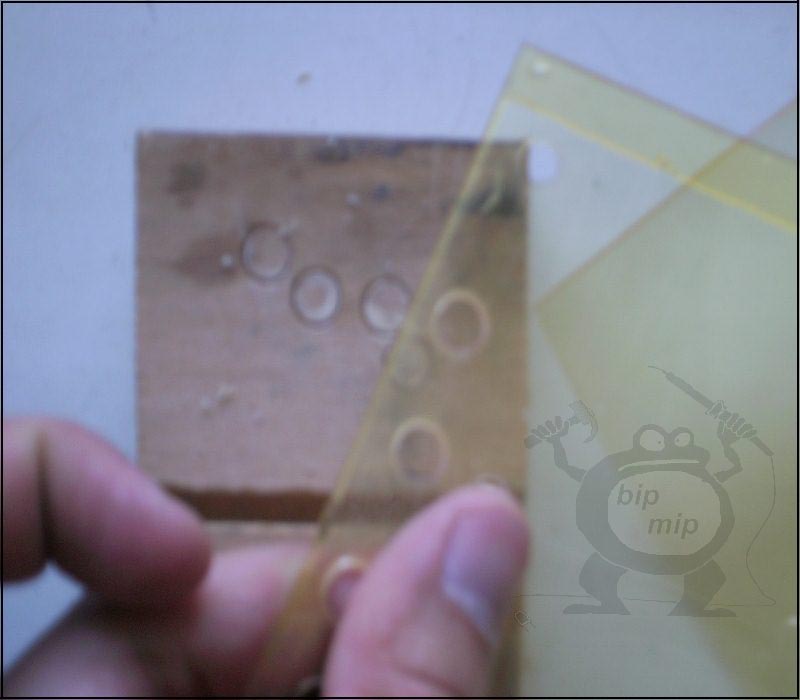

После того как вы наточите трубку, вам необходимо вставить её в патрон дрели, смочить резину водой и просто начать сверлить отверстия, предварительно подстелив деревяшку.

Высверливаем кругленькие прокладки из резины

Высверливаем кругленькие прокладки из резины

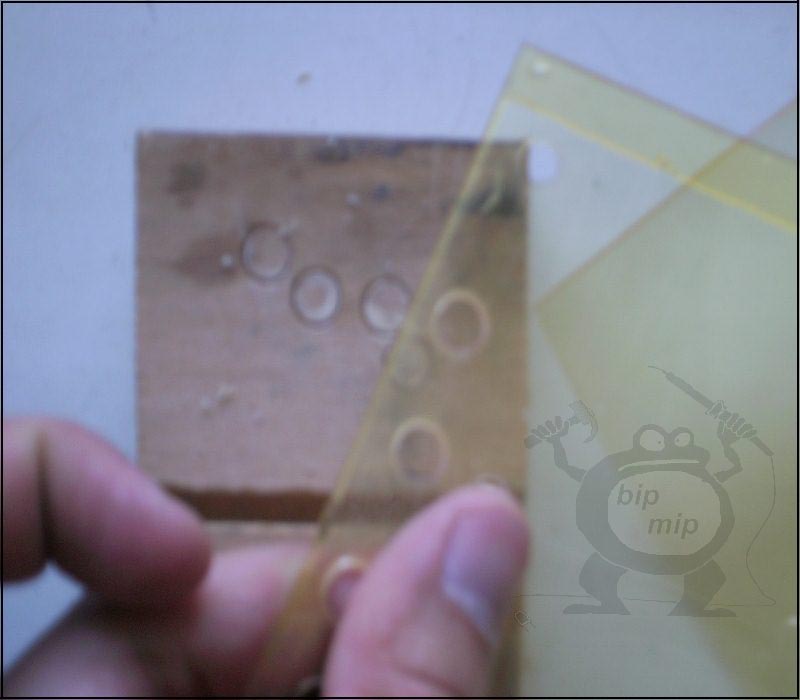

При помощи такого нехитрого приспособления и воды можно навысверливать сколько угодно ровных, аккуратных резиновых кругляшков (я их использую для того что бы делать нескользящие ножки для приборов). Заточенная трубка действует по принципу сверла, но по мере сверления кружочков она ими наполняется, и для того что бы их вытащить и необходим специальный поршень. Вы потом просто выталкиваете резиновые кругляшки из заточенной трубки.

Выдавливаем поршнем резинки из трубки

Выдавливаем поршнем резинки из трубки

Главное не забывать смачивать резину водой при сверлении или резании. Следует отметить, что вырезать кружочек, при помощи заточенной трубки, гораздо легче и удобнее чем классическим способом – при помощи сверла. Однако, если вам нужно просверлить резину сверлом, это тоже довольно просто сделать предварительно его остро заточив, и периодически окуная сверло в воду.

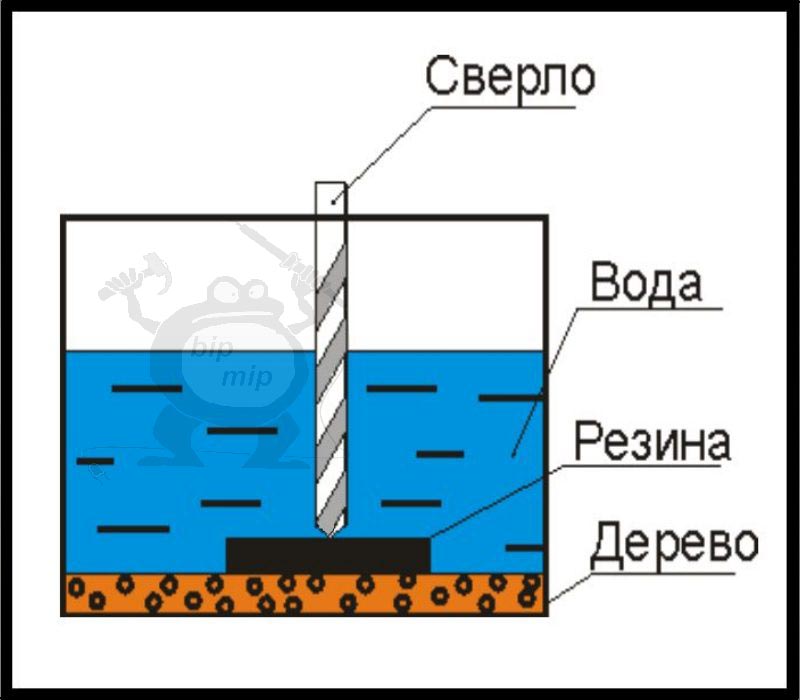

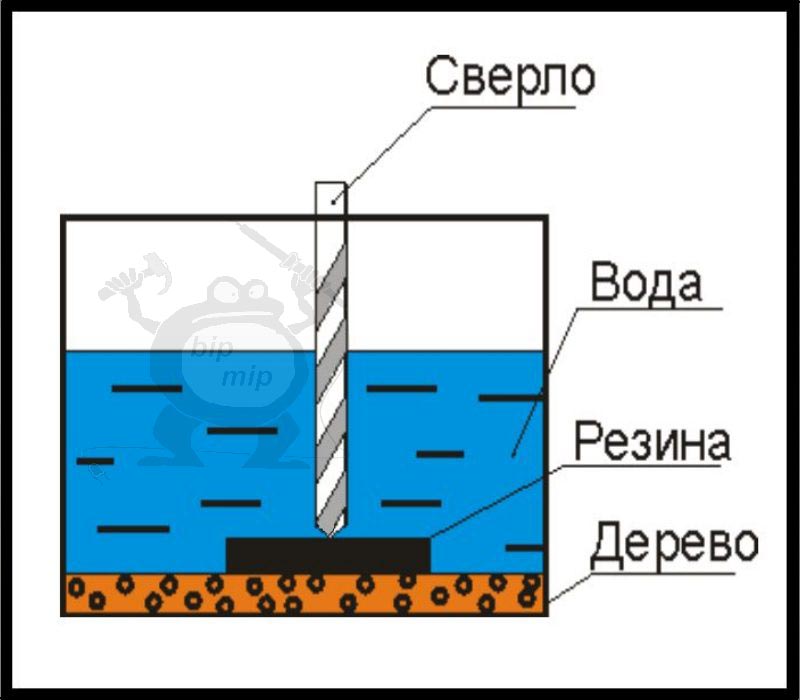

Сверлить резину нужно на малых оборотах и периодически смачивая режущую кромку. Однако если вам нужно просверлить большой брусок из резины на больших оборотах, вам желательно погрузить его в воду полностью.

Сверление резины в воде при помощи сверла.

Сверление резины в воде при помощи сверла.

На самый крайний случай, отверстия в тонкой резине, как и в пластике можно проплавить, нагрев зажигалкой хвостовик сверла или железную трубку.

Проплавленные в резине отверстия

Проплавленные в резине отверстия

Главное, будьте аккуратны, работая с раскалённым металлом. Также помните, что резина при перегреве может выделять ядовитые вещества, потому проплавляйте отверстия под вытяжкой или в хорошо проветриваемом помещении. Соблюдайте все правила техники безопасности даже при сверлении резины.

- Изготовление ножа своими рукамиБезусловно, хороший нож это незаменимое орудие труда для любого охотника.

- Трафарет своими рукамиЕсли вам необходимо нанести множество однотипных рисунков или надписей на.

- АнкерДля того что бы надёжно прикрепить что либо на стенку.

- Цветочный горшок из капроновых чулок (из капроновых колготок) своими рукамиКапрон представляет собой синтетическое полиамидное волокно, которое нашло своё применение.

- Самодельная рогаткаСамое верное надёжное любимое и преданное оружие советского ребёнка, это.

Как вырезать прокладку из резины своими руками?

Производство паронитовых прокладок

Из чего производится уплотнительная прокладка. Паронит считается универсальным материалом, применяется для герметизации неподвижного оборудования с помощью прокладок.

Такое изделии как прокладка из паронита отлично выполняет функцию переходника на стыке плоских труб, для силовых агрегатов, для насосов.

Прокладки паронитовые незаменимо применяют для трубопроводов с жидкой и газообразной агрессивной средой. При изготовлении используют паронит — прокладка выдерживает температуру с широким диапазоном от -50°С до +450°С. Прокладка из паронита исправно служит при давлении в разнообразных климатических условиях.

Такие элементы соединения находят применение во время объединения фланцев с деталями: их вставляют между, чтобы улучшить герметизацию. Прокладки паронитовые не допускают протечку и повышают безопасность соединения.

Виды паронитовых прокладок

Выбираются паронитовые прокладки в соответствии с требованиями для необходимой сферы применения:

ПОН-А — изготавливают для среды жидкой или парообразной, для конструкций транспортировки аммиачных соединений.

ПОН-Б — позволяет перемещать кислород в жидком виде, азотсодержащие вещества, этиловый спирт.

ПОН-В — уплотнители из паронита, которые изготавливают для герметизации конструкция транспортировки нефтепродуктов, тосола, антифриза и воздухо-топливных составов.

ПМБ-1 — исправно работают под давлением не выше 15МПа. Прокладки применяют в системах транспортировки масла, нефтепродуктов.

Прокладки из паронита изготавливают из листов с толщиной от 0,4мм до 6мм.

| Наименование и обозначение марки | Применяемость | |||

| Рабочая среда | Максимально допустимые | Тип соединения | ||

| давление, МПа (кгс/м2 | температура, °С | |||

| Паронит общего назначения ПОН | Пресная перегретая вода, насыщенный и перегретый пар, воздух, сухие нейтральные и инертные газы | 6,4 (64) | От -50 до +450 | Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа (40 кгс/см2), |

| Водные растворы солей, жидкий и газообразный аммиак, спирты | 2,5 (25) | От -40 до +200 | «шип-паз», «выступ-впадина» сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов | |

| Жидкий кислород и азот | 0,25 (2,5) | -182 | ||

| Тяжелые и легкие нефтепродукты | 2,5 (25) | 200 | ||

| Паронит маслобензостойкий — ПМБ | Тяжелые и легкие нефтепродукты, масляные фракции, расплав воска | 3,0 (30) | 300 | Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа (40 кгс/см2), «шип-паз», «выступ-впадина» сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов |

| Сжиженные и газообразные углеводороды С1-С5 | 2,0 (20) | От -40 до +100 | ||

| Рассолы | 10,0 (100) | От -40 до +50 | ||

| Коксовый газ | 6,4 (64) | 490 | ||

| Газообразный кислород и азот | 5,0 (50) | 150 |

Прокладки паронитовые применение:

Соединительные элементы для фланцев имеют плоскую кольцевую форму с отверстием внутри.

Прокладки фланцевых соединений выполняются по следующим требованиям:

Паронитовы прокладки ГОСТ – регламент России и СНГ.

Паронитовы прокладки DIN – европейская стандартизация.

Паронитовы прокладки ASME – стандартизация Америки.

Для компрессоров и трубопроводов применяют уплотнения, в производстве которых используют паронит. Прокладка имеет толщину от 0,4мм до 3мм.

Изготовление паронитовых прокладок на заказ

Наша компания изготавливает прокладки по ГОСТ, DIN, ASME. Во время производства паронита прибегают к асбесту, латексу и специальных добавок.

- Если у вас есть чертеж прокладки или иного изделия из листового материала в электронном виде в форматах, поддерживаемых программами AutoCad или Компас, то вы просто присылаете его нам на почту вместе с описанием заказа. Масштаб делаете только 1:1. В течение дня-двух мы вам ответим и при необходимости попросим прояснить неясности.

-

- Если у вас есть чертеж изделия, но он не в форматах DWG, FRW, DXF или иных, поддерживаемых программами AutoCad или Компас, то вам потребуется оцифровка чертежа. Для простых чертежей, типа «кольцо» или «прямоугольник со скругленными краями» это бесплатно. Все, что занимает больше времени оплачивается в соответствии с тарифами на оцифровку чертежей.

- Если у вас нет чертежа, но есть образец изделия, где должна быть установлена, например, прокладка, то мы можем снять размеры посадочных мест и изготовить ее. Возможно, для снятия размеров потребуется оставить на пару дней детали в офисе.

- Если у вас нет чертежа, но есть образец неработоспособной прокладки, мы можем снять размеры с нее и выполнить чертеж.

Вырезание прокладок из паронита происходит следующим образом:

- Выбирают лист паронитовый с нужной толщиной.

- Прокладка из паронита получается послу вырезания определенной формы с помощью специального оборудования. Также возможно своими руками вырезать требуемую форму прокладки, паронит которой легко поддается манипуляции.

Использование точного оборудования при производстве паронитовых прокладок позволяет создавать уплотняющие детали для узлов нестандартной формы. При применении высокоуровневого программно-аппаратного приспособления обеспечивается вычисление наиболее оптимального алгоритма производства детали. В этом случае отходы являются минимальными.

Паронитовая прокладка изготавливается при помощи оборудования промышленной плоттерной резки. Данная установка достаточно эффективная и позволяет производить указанную продукцию различных размеров и сложности.

Поэтому достаточно эффективными являются такие изделия, как прокладки паронитовые, изготовление которых осуществляется в соответствии со стандартами или согласно чертежам.

Замена прокладки в кране: пошаговая инструкция с фотографиями

То, что сантехника приходит в негодность, ни для кого не секрет, и замена той или иной части стоит немалых денег, нервов и времени. Быстрее всего изнашивается резиновая прокладка на кране с горячей водой, так как кроме давления и частого использования на неё воздействуют высокие температуры. Это в первую очередь касается тех, у кого стоят счётчики на воду, ведь не хочется платить лишнее. Рекомендуется всегда закрывать кран без применения силы, иначе может сорваться резьба, и далее последует полная замена крана, как, впрочем, и при неаккуратном использовании с повреждением деталей.

Куда лучше научиться делать что-то самому. Давайте для начала попробуем заменить прокладку в кране. Это не займёт много времени, а деньги сэкономит.

Для начала нужно определить место протечки. Если течёт из носика смесителя с закрытой водой, то это прокладка, если на вентиле, то проблема в сальнике, и его нужно менять. Покупать лучше аналогичную прокладку той, какая была раньше, чтобы избежать разных затруднений.

Замена состоит из нескольких этапов и не займёт много времени. Давайте посмотрим.

Порядок действий

- Приготовьте отвёртку, гаечный ключ и новую прокладку. Подстелите какую-нибудь ткань под кран.

- Сначала нужно перекрыть полностью воду и слить остаток из крана. Перекрывающий воду маховичок обычно располагается в туалете. Кран открыть до максимума и оставить в таком положении.

- Отвинтить барашек. Винт может находиться под цветной нашлёпкой, указывающей на температуру воды. Для этого понадобится отвёртка.

- Под барашком находится сердечник. Его тоже надо выкрутить и проверить на целостность. Если есть дефекты – кран подлежит замене. Если нет, то можно продолжать.

В некоторых моделях может находиться втулка или болт, на который крепится прокладка, которая тоже может быть прикреплена гайкой.

Неполадки устранены, кран больше не течёт.

Вы с этим справились! Лучше всего использовать прокладки из кожи на горячую воду, а из резины – на холодную.

Как подобрать аналогичную прокладку?

Конечно, легче и надёжнее купить в магазине готовую качественную прокладку, но ведь её можно изготовить и в домашних условиях. Это тоже несложно. Для этого необходимо взять кусочек технической резины в несколько миллиметров толщиной и аккуратно вырезать ножницами кружок соответствующего диаметра. Подойдут советские резиновые сапоги или плащи, но только для холодной воды.

Ориентироваться с размером надо не на старую прокладку, а на диаметр болта или чашечки, на которую она надевается. Проделывать отверстие, через которое прокладка надевается, лучше специальным шилом (тогда получится ровнее), чем ножом или ножницами. Резиновые края должны немного выступать за границы детали, на которую устанавливают саму прокладку. Внешние края резины надо подрезать под углом, чтобы не возникало трения и неприятного звука из-за попадающего внутрь воздуха. И износится неподрезанная прокладка быстрее, и звуков неприятных вы наслушаетесь, а течь всё равно будет.

Делаем своими руками

Изготовить прокладку самому можно и с помощью специального инструмента – просечки, представляющего собой небольшую трубу с диаметром, равным прокладке, и с заточенными краями. Пользоваться ею очень просто: надо поставить ее на кусок нужного материала и надавить. По технологии очень похоже на кулинарию, только там стаканом выдавливают тесто. Вуаля! Прокладка готова!

Пользоваться просечкой можно не только для изготовления прокладки, но и для вырезания идеально ровных кружков из необходимого сырья. Такой универсальный инструмент тоже можно сделать дома. Для этого вам понадобится небольшой отрезок трубы, желательно стальной, с нужным диаметром. Один конец обезопасьте так, чтобы в работе не поранить руку и не посадить занозу, а другой конец прокалите для прочности. Как прокаливают сталь, знают, наверно, все хотя бы из книг: на огне до раскаленного состояния с последующим опусканием в ледяную воду до полного остывания. Эту процедуру следует повторить всего лишь 2 раза за сутки.

Последним этапом будет заточка инструмента. Для этого подойдёт напильник. Если для заточки использовать станок, что легче сделать, то труба опять нагреется и потеряет часть своих свойств – она станет мягче. Просечку надо будет при необходимости затачивать снова или делать новую.

Ну, вот вы и разобрались не только с тем, как менять прокладку, но и как самому изготовить полезный инструмент. Можно переходить к чему-то более сложному.

Рекомендуем статьи по теме:

Сенсорные краны: современные блага цивилизации

Как вырезать прокладку из резины своими руками

Сделать это достаточно просто, помню это со времён работы электро-газо сварщиком на комбинате. Обычно я использовал пустые гильзы, так как гильзы очень хороший инструмент. Иногда нужного диаметра у гильз не было и приходилось искать алюминиевую или нержавеющую трубу нужного диаметра. Метал гильзы острый, точить его не надо. А вот конец трубы придётся точить на наждаке или ручными средствами, чтобы конец был острым и пробивал резину.

![]()

Резина довольно жесткий материал и пробить или вырезать отверстия из нее иногда бывает довольно сложно. Конечно если у вас есть возможность использовать лазерный резак , то тогда все просто вот например какие отверстия аккуратно можно вырезать с помощью лазерного резака.

Но так как в домашних условиях у многих таких резаков нет, то даю совет как делаю я. Прежде всего необходимо понимать как меняются свойства резин в различных условиях. Так при охлпждении резины становятся хрупкими или как говорят специалисты они входят в фазу стеклования. А вот при нагревании резины становятся мягче и конечно их легче прорезать или пробить в них ровное отверстие. Но можно использовать еще одно свойство резин, а именно процесс набухания в различных растворителях. Так например если вымочить резину в ксилоле, то она режется и пробивается намного легче и отверстия получаются более гладкие. так что необходимо в полиэтиленовом пакете резину замочить минут на 30 в ксилоле и потом можно и резать и пробивать отверстия довольно легко.

Современная промышленность выпускает множество разнообразных видов резин, применяемых в самых неожиданных отраслях. Довольно просто и быстро можно найти нужную резиновую прокладки или необходимую резиновую заготовку на ближайшем базаре. Однако если вам всё же понадобилось изготовить резиновое изделие своими руками, то вам пригодится пару нехитрых советов от том, как можно просто и аккуратно разрезать резину.

Современная промышленность выпускает множество разнообразных видов резин, применяемых в самых неожиданных отраслях. Довольно просто и быстро можно найти нужную резиновую прокладки или необходимую резиновую заготовку на ближайшем базаре. Однако если вам всё же понадобилось изготовить резиновое изделие своими руками, то вам пригодится пару нехитрых советов от том, как можно просто и аккуратно разрезать резину.

Как резать резину ножом:

Резина, бывает довольно разнообразная по своим свойствам, начиная от очень эластичного и довольно податливого материала и заканчивая упругими прочными резиновыми пластинами. Применение резине можно найти самое разнообразное, к примеру, вырезать подходящую по размеру водопроводную прокладку, каблук для сапог, или нескользящую подставку под стеклянную поверхность. Многие вырезают из автомобильных покрышек разного рода зверей, качели, или делают предметы интерьера. Можно делать цветочные клумбы из автомобильных покрышек, но для этого надо знать, как и чем резать автомобильную шину.

Секрет очень прост, для того что бы аккуратно и просто разрезать кусок резины, вам понадобится острый нож, понятное дело , и обыкновенная вода.

Кусок упругой резины, острый нож и вода.

Кусок упругой резины, острый нож и вода.

Для начала вам необходимо наметить линию пореза (мне было достаточно просто ровно установить лезвие ножа).

Начинаем резать резину ножом.

Начинаем резать резину ножом.

Резать толстую резину при помощи ножа становится довольно затруднительно по мере углубления лезвия в толщу. Резина начинает становится вязкой, а если переусердствовать то резина может даже оплавляться. Что бы этого не случилось, и нож сквозь резину прошел как по маслу, её необходимо смочить водой (а не маслом, ни в коем случае не смачивать маслом).

Смачиваем резину водой и режем ножом.

Смачиваем резину водой и режем ножом.

Резина при намокании становится скользкой, и лезвие ножа не застрянет и не оплавит резину, тем самым вы получите ровный и качественный разрез без особых усилий.

Отрезанный при помощи воды резиновый брусок.

Отрезанный при помощи воды резиновый брусок.

Как проделать круглое отверстие в резине:

Иногда возникает потребность нарезать кружочков из резины, к примеру, для нескользящих ножек под табуретку, каблуков, или для прокладок между двумя стёклами. Для того что бы вырезать кружек из резины ровной формы вам необходимо подобрать металлическую трубу подходящего диаметра, ещё вам понадобится подходящий по диаметру трубки поршень.

Вам необходимо при помощи точило или напильника остро заточить край железной трубки.

Заточенная железная трубка

Заточенная железная трубка

После того как вы наточите трубку, вам необходимо вставить её в патрон дрели, смочить резину водой и просто начать сверлить отверстия, предварительно подстелив деревяшку.

Высверливаем кругленькие прокладки из резины

Высверливаем кругленькие прокладки из резины

При помощи такого нехитрого приспособления и воды можно навысверливать сколько угодно ровных, аккуратных резиновых кругляшков (я их использую для того что бы делать нескользящие ножки для приборов). Заточенная трубка действует по принципу сверла, но по мере сверления кружочков она ими наполняется, и для того что бы их вытащить и необходим специальный поршень. Вы потом просто выталкиваете резиновые кругляшки из заточенной трубки.

Выдавливаем поршнем резинки из трубки

Выдавливаем поршнем резинки из трубки

Главное не забывать смачивать резину водой при сверлении или резании. Следует отметить, что вырезать кружочек, при помощи заточенной трубки, гораздо легче и удобнее чем классическим способом – при помощи сверла. Однако, если вам нужно просверлить резину сверлом, это тоже довольно просто сделать предварительно его остро заточив, и периодически окуная сверло в воду.

Сверлить резину нужно на малых оборотах и периодически смачивая режущую кромку. Однако если вам нужно просверлить большой брусок из резины на больших оборотах, вам желательно погрузить его в воду полностью.

Сверление резины в воде при помощи сверла.

Сверление резины в воде при помощи сверла.

На самый крайний случай, отверстия в тонкой резине, как и в пластике можно проплавить, нагрев зажигалкой хвостовик сверла или железную трубку.

Проплавленные в резине отверстия

Проплавленные в резине отверстия

Главное, будьте аккуратны, работая с раскалённым металлом. Также помните, что резина при перегреве может выделять ядовитые вещества, потому проплавляйте отверстия под вытяжкой или в хорошо проветриваемом помещении. Соблюдайте все правила техники безопасности даже при сверлении резины.

- Изготовление ножа своими рукамиБезусловно, хороший нож это незаменимое орудие труда для любого охотника.

- Трафарет своими рукамиЕсли вам необходимо нанести множество однотипных рисунков или надписей на.

- АнкерДля того что бы надёжно прикрепить что либо на стенку.

- Цветочный горшок из капроновых чулок (из капроновых колготок) своими рукамиКапрон представляет собой синтетическое полиамидное волокно, которое нашло своё применение.

- Самодельная рогаткаСамое верное надёжное любимое и преданное оружие советского ребёнка, это.

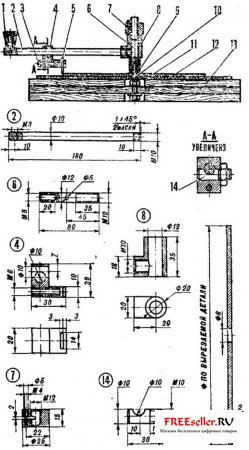

Идеально круглую резиновую прокладку любого размера или пассик для лентопротяжного механизма магнитофона вы сможете вырезать из листа резины с помощью этого несложного приспособления. Кроме этого, оно может быть использовано для прорезания отверстий большого диаметра в фанере, пластмассе, оргстекле, картоне и других подобных материалах.

Смастерить его самому совсем несложно. Из листа фанеры толщиной 10 мм выпилите три квадрата размером 300х300 мм. В центре одного из них просверлите отверстие ?8 мм, а в двух других — ?25 мм. Склеив заготовки, как показано на чертеже, получим основание приспособления. В его центральном отверстии закрепите гайкой болт М8.

Центральную стойку выточите из латунного прутка ?12 мм и длиной 80 мм. Нарежьте на одном конце наружную резьбу М12, а в торцевом отверстии с другой стороны — внутреннюю М8.

Поворотная втулка имеет осевое отверстие ?12 мм и перпендикулярное ему резьбовое М10.

Водилом служит латунный пруток ?10 мм. На одном его конце нарезается резьба М10 длиной 10 мм, а радиальное отверстие М3 на другом конце изготавливается после подсборки водила с поворотной втулкой: оно должно быть параллельно его отверстию ?12 мм.

Ползун в виде уголка вырезается из дюралюминиевого бруска. В его вертикальной стенке выполняются два отверстия ?10 мм — одно под водило, второе, перпендикулярное ему и смещенное вниз на 5 мм, — для фиксатора — резьбового штифта с полукруглым пазом. В горизонтальной стенке пропиливается паз сечением 14X3 мм — под нож. Материалом для его изготовления служит обломок ножовочного полотна. В вертикальном пазу ползуна нож фиксируется винтом М6.

Прижимной диск вырезается на токарном станке из металлической пластины толщиной 2 мм или более толстого листа пластмассы. Его центральное отверстие должно иметь ?8 мм, а наружный диаметр — чуть меньше вырезаемого.

Стопорная гайка втулки с центральной резьбой M12 имеет наружный ?25 мм и высоту 15 мм. Пропилите в ней поперечный паз на полдиаметра и в этой части сделайте продольное отверстие. Затем в нижней его половине нарежьте резьбу М4, а в верхней — рассверлите до ?5 мм. Теперь стяните половинки гайки винтом, этим самым вы сможете стопорить ее в любом положении на центральной стойке.

Порядок сборки приспособления следующий. Заверните водило резьбовым хвостовиком в поворотную втулку до упора. В ползун вставьте фиксатор-штифт так, чтобы его цилиндрическая выточка совпадала с продольным отверстием. Надев ползун на водило, вставьте в его паз нож и зажмите винтом. Закрепите на конце водила вращающуюся ручку.

На выступающий из основания стержень болта надевается заготовка. На нее устанавливается прижимной диск, а затем центральная стойка. Подтянуть резьбу можно воротком — для этого предназначено радиальное отверстие ?5 мм. На стойку надевается пружина, за ней — водило в сборе и, наконец, стопорная гайка.

Подрегулировав положение ползуна на водиле и втулки на стойке (по высоте), можно приступать к работе.

Размеры основных деталей позволяют вырезать на этом приспособлении отверстия диаметром до 240 мм, однако, если вам требуется большая величина, достаточно заменить всего три элемента: водило, основание и прижимной диск. А для быстрой настройки приспособления на заданный размер на водило можно нанести риски-нониус.

Как вырезать прокладку из резины своими руками?

Инструкция по ремонту силовой части турбогенераторов ТВВ-220-2А — Технология изготовления плоских резиновых прокладок уплотнения

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ РЕЗИНОВЫХ ПРОКЛАДОК

УПЛОТНЕНИЯ УЗЛОВ ТУРБОГЕНЕРАТОРОВ

1. Введение

Настоящая технология изготовления плоских резиновых прокладок уплотнения узлов турбогенераторов типа ТВВ-220 (далее по тексту–прокладок) описывает отдельные операции и процесс изготовления прокладок в целом с указанием возможных для применения при выполнении операций видов оборудования, технологической оснастки и предназначена для ремонтного персонала электростанции и подрядных организаций при организации и проведении технического обслуживания и ремонтов турбогенераторов типа ТВВ-220.

Настоящая технология распространяет свое действие только на изготовление прокладок и описывает ремонтные операции, необходимые и достаточные для изготовления в условиях электростанции прокладок для уплотнения узлов турбогенераторов при проведении их ремонтов.

Прокладки предназначены для уплотнения стыков отдельных узлов и деталей турбогенераторов.

2. Технология изготовления прокладок

3.1. Для изготовления прокладок следует использовать только резиновые листы соответствующей марки и толщины. Для проверки толщины листа допускается использовать штангенциркуль.

3.2. Лист для изготовления прокладки должен иметь сертификат или паспорт.

3.3. Лист не должен иметь видимых повреждений в виде раковин, утолщений, областей с измененной структурой материала, одно- и двухсторонних вздутий, трещин и надрывов в области листа, попадающей на изготавливаемую прокладку.

3.4. Порядок изготовления прокладок.

При изготовлении прокладок следует придерживаться следующего порядка:

— положить резиновый лист на твердую ровную поверхность;

— разметить резиновый лист в соответствии с чертежом изготавливаемой прокладки;

— вырезать заготовку прокладки резаком или ножницами (в зависимости от толщины материала) по образующим контурам.

Если прокладка имеет отверстия под крепежные элементы (шпильки, болты, штифты и т.д.) дополнительно выполнить следующие операции:

— разметить и изготовить из электрокартона или паронита шаблон прокладки согласно ее чертежа;

— совместить заготовку прокладки с шаблоном;

— просечкой требуемого диаметра пробить отверстия по шаблону.

3.5. Технологические указания по изготовлению прокладок большого размера.

2.5.1. Если в чертеже на прокладку оговорена возможность ее изготовления из двух или более частей, то следует придерживаться следующей технологии:

2.5.1.1. Для склеивания прокладки обрезать стыкуемые концы под углом 25–30° к поверхности.

2.5.1.2. Клеить внахлест клеем 88 с последующей выдержкой 24 часа.

2.5.1.3. После склеивания проверить визуальным осмотром стыки. Не допускается:

— сдвиг склеиваемых частей по линии среза;

— изменение сечения прокладки в месте стыка по толщине.

2.5.2. После склеивания прокладку разметить для вырубки отверстий под болты. При этом необходимо учесть, что линия стыка не должна совпадать с поперечным разъемом деталей или проходить через технологические отверстия.

2.5.3. Перед установкой прокладки на стык с двух сторон нанести слой пасты–герметика КЛТ–75Т ТУ 38-103606-86. Участок стыка 15–20 мм от внутреннего края прокладки герметиком не покрывать для предотвращения вытекания его внутрь уплотняемого узла после обжатия. Выступившую пасту снаружи уплотняемого узла после обжатия удалить.

3.6. Технологические указания по установке прокладок в труднодоступные места.

Если доступ к уплотняемому узлу не позволяет установить прокладку без ее повреждения, то допускается выполнить на прокладке поперечный разрез с образованием соединения в треугольный шип. После установки прокладки и соединения разрезанных концов необходимо уплотнить место стыка концов прокладки.

Рекомендации:

— круглые прокладки небольшого диаметра рекомендуется вырезать на вертикальном сверлильном станке специальным циркульным резаком типа «балеринка» (Приспособление П-19 для вырезки резиновых уплотнений. Разработчик ПРНП «Белэнергоремналадка». Чертеж ТК-41);

— при вырезании прокладок, особенно из «вакуумной» резины марки ТМКЩ, рекомендуется пользоваться резаками с вращающимися дисковыми режущими частями;

— для изготовления прокладок большого размера и прокладок, которые невозможно вырезать циркульным резаком, рекомендуется использовать металлические шаблоны и вырезать прокладку непосредственно по шаблону;

— для повышения точности просечки отверстий в прокладках рекомендуется изготовить из листового металла матрицу и использовать ее для совмещения прокладки и шаблона.

3. Порядок проведения контроля качества прокладки

3.1. Визуальный контроль качества изготовления прокладки.

Изготовленная прокладка при визуальном осмотре должна удовлетворять следующим требованиям:

— края прокладки должны быть ровными; надрывы, надрезы не допускаются;

— края отверстий не должны иметь надрывов и надрезов;

— не допускается наличие надрывов, порезов, каверн, мест с измененной структурой материала, вздутий и других повреждений на поверхностях прокладки.

— не допускается отклонение геометрических размеров прокладки от чертежа (полное совпадение с шаблоном).

Оценка качества изготовленной прокладки производится мастером организации, изготовившей прокладку.

Сферы применения термостойких силиконовых прокладок

Силиконовые каучуки – это кремнийорганические полимерные соединения, сделанные из силоксанов. Производство основано на реакции полимеризации и последующей вулканизации с помощью органических перекисных соединений или γ-излучения.

Прокладки из силикона устойчивы к влиянию атмосферы, перепадам температур, действию реагентов; демонстрирует абляционную стабильность. Это означает, что термостойкая резина не разрушается при механических, термических, термоокислительных нагрузках.

Основные свойства

Силоксановый каучук – материал, который одинаково успешно используют в изделиях для каждодневных бытовых нужд и при создании авиалайнеров и космических кораблей.

Термостойкость прокладок из силоксанового полимерного сырья превышает аналогичный показатель, характерный для всех других пластиков.

Силиконовые каучуки сохраняют рабочие параметры при отрицательной температуре, достигающей -60 ℃, положительной – до +250 ℃. Существуют отдельные виды термостойких силиконовых прокладок, которые предназначены для применения при -100 и + 400 ℃.

Термостойкие прокладки отличаются длительным сроком службы, поскольку устойчивы к механическому и химическому воздействию.

Они гигиеничны и в большинстве своем безвредны для человека и животных. Благодаря всем этим свойствам их применяют в самых разных производственных сферах.

Для оборудования, автомобилей и утепления окон

Уплотнители, мембраны из теплостойкой резины устанавливают на термопрессы, котельное оборудование. Хорошие эксплуатационные характеристики демонстрируют силиконовые шланги, другие части агрегатов, подвергающиеся большой температурной нагрузке.

Термостойкие прокладки из резиновых кремнийсодержащих полимеров установлены на оборудовании для запаивания пакетов.

Благодаря устойчивости силиконовых уплотнителей к действию антрифризов, смазочных масел, ультрафиолетовых лучей, отсутствию износа они нашли применение в автомобилестроении.

Термостойким силоксановым каучуком изолируют детали. Он способствует улучшению амортизационных показателей машин, увеличивает комфортность салона, сокращает износ деталей и элементов отделки.

Термостойкие прокладки из силикона присутствуют в двигателе, фарах, системе зажигания, свечах, заслонках системы вентиляции, электропроводке.

Термостойкие прокладки из силикона – бессменный атрибут современных новостроек. Они представлены в уплотнениях оконной продукции, наружных и межкомнатных дверей; эффективно гасят звуковые и вибрационные волны.

В электротехнике

Высокие диэлектрические показатели позволяют применять термостойкие силиконовые прокладки в электротехнике. Они выдерживают любые температурные нагрузки, действие агрессивного окружающего пространства.

Отличные диэлектрические показатели, стойкость к воспламенению, возможность применения при высоких температурах позволяют благополучно использовать силиконы при производстве изоляторов для линий электропередач, энергопоставляющих коммуникаций железных дорог.

В медицине

Термостойкие прокладки из силоксановых каучуков не содержат токсичных компонентов, абсолютно безвредны, гигиеничны. Их широко применяют в медицине, фармацевтической промышленности, а также при производстве товаров гигиенической и детской группы.

В разнообразном ассортименте представлены зонды, катетеры, системы для внутривенных инъекций, маски, протезы, имплантанты из силиконовых полимеров.

Для малышей из силиконового материала делают соски, насадки, игрушки, бутылочки. Термостойкая силиконовая продукция подлежит многократной стерилизации, не вызывает никаких физиологических реакций неприятия, хорошо моется, не стимулирует прилипания пыли.

В пищевой промышленности и животноводстве

Прокладки из силикона устанавливают на оборудовании в пищевой промышленности, в сельском хозяйстве. Фермеры ведущих предприятий приобретают силиконовые подстилки для животных.

Такая резиновая продукция легко очищается как сухой, так и влажной уборкой. Ухоженные животные поставляют безопасную продукцию. Материалы из силиконового каучука имеются в деталях доильных аппаратов.

Большое количество трубочек и шлангов из силикона используют при разливе молока. Материал соответствует международным требованиям к сырью, контактирующему с пищевыми продуктами.

Термостойкие прокладки из кремнийсодержащих каучуков устанавливают на пароконвектоматах, тепловом и холодильном оборудовании предприятий питания и пищевых производств.

Всем хорошо знакомы уплотнители на домашних кухонных комбайнах, хлебопечках, йогрутницах, мультиварках. Благодаря особой термостойкости этот пластик применяется для литья форм, использующихся при выпечке хлеба и кондитерских изделий.

Как сделать своими руками

Несмотря на огромный ассортимент готовых термостойких прокладок и уплотнителей, некоторые мастера предпочитают делать их самостоятельно из сырья, расфасованного в тюбики.

Существует несколько видов герметиков:

- анаэробные;

- силиконовые;

- синтетические.

Все они просты в использовании. Формирователь прокладок делает удобным нанесение гелеобразного содержимого в требуемое место. Полимеризация проходит быстро.

Так, например, герметик из силикона затвердевает в течение 10 минут. Состав может заполнить трещины, ширина которых достигает 6 мм.

Композит хорошо выдерживает термическую и механическую нагрузку, часто используется для ремонта мощных двигателей. Чтобы уплотнитель служил долго, перед нанесением геля поверхность нужно хорошо почистить.

Силиконовые термостойкие прокладки уникальны; впечатляют многофункциональностью, эксплуатационными качествами. Качественная продукция от ответственных производителей будет служить несоизмеримо дольше, чем уплотнители из любого другого сырья.

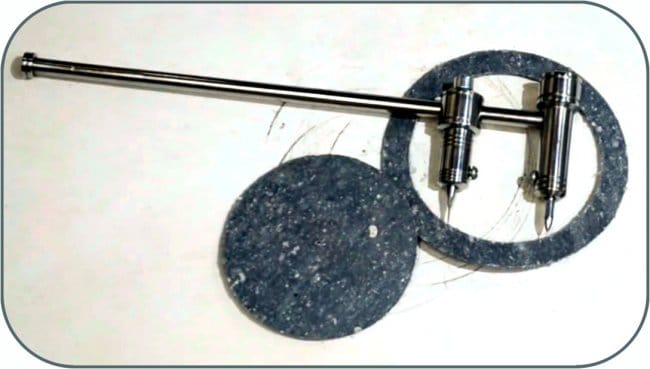

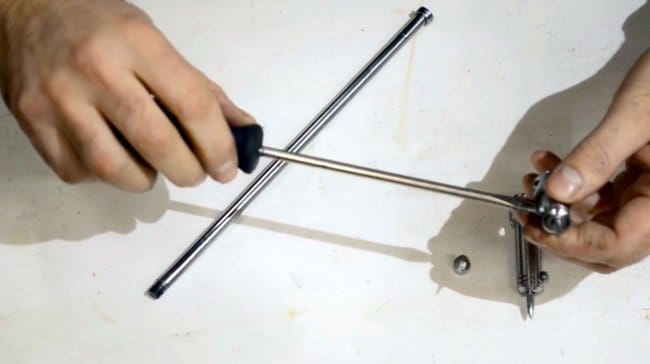

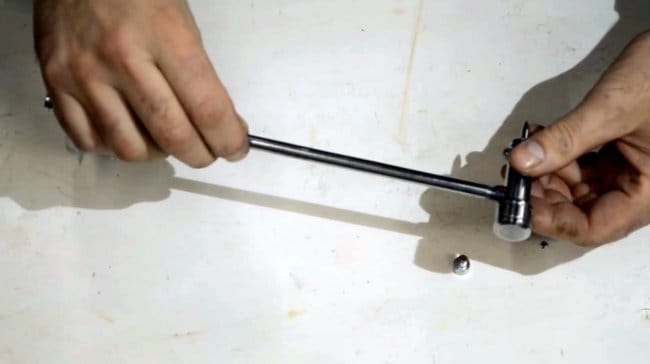

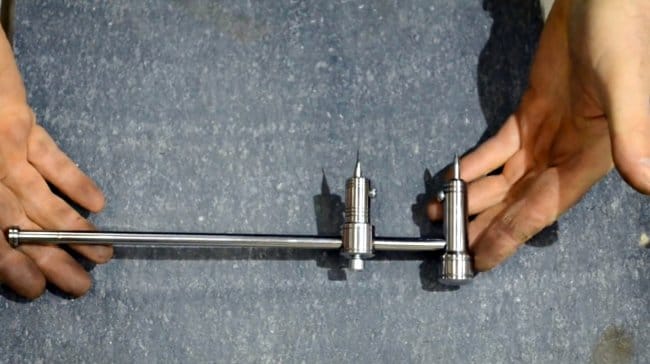

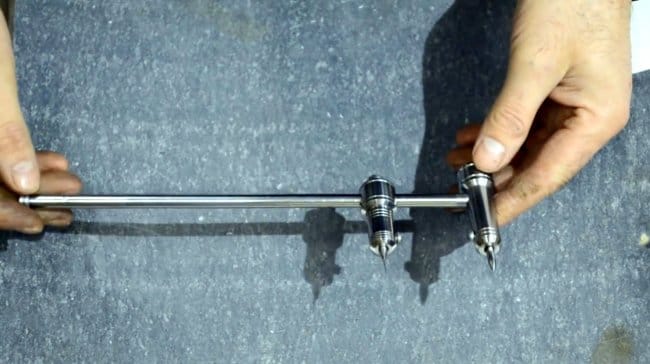

Как сделать «балеринку» для вырезания кругов в мягких листовых материалах

Здравствуйте, уважаемые читатели и самоделкины!

При изготовлении различных деталей для самоделок, иногда нужно вырезать большую круглую заготовку или отверстие в мягком листовом материале типа кожи, резины, паронита, картона.

В данной статье автор YouTube канала «TEXaS TV» расскажет Вам, как он сделал простой ручной инструмент для выполнения этих задач.

Несмотря на примененный при изготовлении некоторых деталей токарный станок, этот инструмент можно сделать и без токарных работ.

Материалы.

— Стальной кругляк, пруток

— Старые сверла, винты М3

— Листовой паронит

— Абразивная полировальная паста, войлок, наждачная бумага

— Двухкомпонентный эпоксидный клей, машинное масло.

Резец и иголку автор изготавливает из пары старых 6-мм сверл по металлу.

Резец затачивается в форме лопатки, хотя ему можно придать и другую форму. Двухсторонняя заточка лезвия резца позволяет вырезать окружности в любом направлении.

Теперь в держателях высверливаются радиальные отверстия для винтов, которыми будут фиксироваться резец и иголка. Затем в них нарезается резьба М3.

В верхней части держателей делается поперечное отверстие для штанги.

Причем в держателе иголки оно будет глухим, и в нем нарезается резьба.

Во втором, держателе-ползунке оно будет сквозным и иметь диаметр 8 мм. Кроме того, в нем досверливается 6-мм осевое отверстие, и в нем со стороны хвостовой части нарезается резьба М8.

Конечно, таким инструментом можно работать и с оргстеклом, только придется изменить форму резца.

Благодарю автора за реализацию инструмента для вырезания кругов и крупных отверстий в листовых материалах.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.