Что такое цпг в двигателе?

Цилиндр и поршень: что нужно знать об этих деталях и как продлить срок их службы?

Смотрите также

Цилиндр и поршень – ключевые детали любого двигателя. В замкнутой полости цилиндро-поршневой группы (ЦПГ) происходит сгорание топливно-воздушной смеси. Газы, образующиеся при этом, воздействуют на поршень – он начинает двигаться и заставляет вращаться коленчатый вал.

Цилиндр и поршень обеспечивают оптимальный режим работы двигателя в любых условиях эксплуатации автомобиля.

Рассмотрим эту пару подробнее: конструкцию, функции, условия работы, возможные проблемы при эксплуатации элементов ЦПГ и пути их решения.

Принцип работы цилиндро-поршневой группы

Современные двигатели внутреннего сгорания оснащены блоками, в которые входят от 1 до 16 цилиндров – чем их больше, тем мощнее силовой агрегат.

Внутренняя часть каждого цилиндра – гильза – является его рабочей поверхностью. Внешняя – рубашка – составляет единое целое с корпусом блока. Рубашка имеет множество каналов, по которым циркулирует охлаждающая жидкость.

Внутри цилиндра находится поршень. В результате давления газов, выделяющихся в процессе сгорания топливно-воздушной смеси, он совершает возвратно-поступательное движения и передает усилия на шатун. Кроме того, поршень выполняет функцию герметизации камеры сгорания и отводит от нее излишки тепла.

Поршень включает следующие конструктивные элементы:

- Головку (днище)

- Поршневые кольца (компрессионные и маслосъемные)

- Направляющую часть (юбку)

Бензиновые двигатели оснащены достаточно простыми в изготовлении поршнями с плоской головкой. Некоторые модели имеют канавки, способствующие максимальному открытию клапанов. Поршни дизельных двигателей отличаются наличием на днищах выемок – благодаря им воздух, поступающий в цилиндр, лучше перемешивается с топливом.

Кольца, установленные в специальные канавки на поршне, обеспечивают плотность и герметичность его соединения с цилиндром. В двигателях разного типа и предназначения количество и расположение колец могут отличаться.

Чаще всего поршень содержит два компрессионных и одно маслосъемное кольцо.

Компрессионные (уплотняющие) кольца могут иметь трапециевидную, бочкообразную или коническую форму. Они служат для минимизации попадания газов в картер двигателя, а также отведения тепла от головки поршня к стенкам цилиндра.

Верхнее компрессионное кольцо, которое изнашивается быстрее всех, обычно обработано методом пористого хромирования или напылением молибдена. Благодаря этому оно лучше удерживает смазочный материал и меньше повреждается. Остальные уплотняющие кольца для лучшей приработки к цилиндрам покрывают слоем олова.

С помощью маслосъемного кольца поршень, совершающий возвратно-поступательные движения в гильзе, собирает с ее стенок излишки масла, которые не должны попасть в камеру сгорания. Через дренажные отверстия поршень «забирает» масло внутрь, а затем отводит его в картер двигателя.

Направляющая часть поршня (юбка) обычно имеет конусную или бочкообразную форму – это позволяет компенсировать неравномерное расширение поршня при высоких рабочих температурах. На юбке расположено отверстие с двумя выступами (бобышками) – в нем крепится поршневой палец, служащий для соединения поршня с шатуном.

Палец представляет собой деталь трубчатой формы, которая может либо закрепляться в бобышках поршня или головке шатуна, либо свободно вращаться и в бобышках, и в головке (плавающие пальцы).

Поршень с коленчатым валом соединяется шатуном. Его верхняя головка движется возвратно-поступательно, нижняя вращается вместе с шатунной шейкой коленвала, а стержень совершает сложные колебательные движения. Шатун в процессе работы подвергается высоким нагрузкам – сжатию, изгибу и растяжению – поэтому его производят из прочных, жестких, но в то же время легких (в целях уменьшения сил инерции) материалов.

Конструкционные материалы деталей ЦПГ

Сегодня цилиндры и поршни двигателя чаще всего производят из алюминия или стали с различными присадками. Иногда для внешней части блока цилиндров используют алюминий, имеющий небольшой вес, а для гильзы, контактирующей с движущимся поршнем, – более прочную сталь.

В отличие от чугуна, который применялся ранее для изготовления деталей ЦПГ, внедрение алюминия – намного более легкого, но износостойкого материала – стало толчком к появлению мощных и высокооборотистых двигателей.

Современные автомобили, особенно с дизельными двигателями, все чаще оснащаются сборными поршнями из стали. Они имеют меньшую компрессионную высоту, чем алюминиевые, поэтому позволяют использовать удлиненные шатуны. В результате боковые нагрузки в паре «поршень-цилиндр» существенно снижаются.

Поршневые кольца, наиболее подверженные износу и деформациям, производят из специального высокопрочного чугуна с легирующими добавками (молибденом, хромом, вольфрамом, никелем).

Значительные механические и тепловые циклические нагрузки отрицательно сказываются на работоспособности элементов цилиндро-поршневой группы. В то же время от их состояния напрямую зависит стабильная компрессия двигателя, обеспечивающая его уверенный холодный и горячий запуск, мощность, экологичность и другие эксплуатационные показатели.

Именно поэтому для изготовления поршней и других деталей ЦПГ применяются материалы, обладающие высокой механической прочностью, хорошей теплопроводностью, незначительным коэффициентом линейного расширения, отличными антифрикционными и антикоррозионными свойствами.

В целях снижения потерь на трение производители поршней покрывают их боковую поверхность специальными антифрикционными составами на основе твердых смазочных частиц: графита или дисульфида молибдена. Однако со временем заводское покрытие разрушается, поршни снова испытывают высокие нагрузки, под влиянием которых изнашиваются и выходят из строя.

Одним из самых эффективных антифрикционных покрытий поршней является MODENGY Для деталей ДВС.

Состав на основе сразу двух твердых смазок – высокоочищенного дисульфида молибдена и поляризованного графита – применяется для первоначальной обработки юбок поршней или восстановления старого заводского покрытия.

MODENGY Для деталей ДВС имеет практичную аэрозольную упаковку с оптимально настроенными параметрами распыления, поэтому наносится на юбки поршней легко, быстро и равномерно.

На поверхности покрытие создает долговечную сухую защитную пленку, которая снижает износ деталей и препятствует появлению задиров.

MODENGY Для деталей ДВС полимеризуется при комнатной температуре, не требуя дополнительного оборудования.

Для подготовки поверхностей перед нанесением покрытия их необходимо обработать Специальным очистителем-активатором MODENGY. Только в таком случае производитель гарантирует прочное сцепление состава с основой и долгий срок службы готового покрытия. Оба средства входят в Набор для нанесения антифрикционного покрытия на детали ДВС.

Методы охлаждения и смазывания цилиндро-поршневой группы

В каждом цикле работы двигателя сгорает большое количество топливно-воздушной смеси. При этом все детали цилиндро-поршневой группы испытывают экстремальные температурные воздействия, поэтому нуждаются в эффективном охлаждении – воздушном или жидкостном.

Наружная поверхность цилиндров ДВС с воздушным охлаждением покрыта множеством ребер, которые обдувает встречный или искусственно созданный воздухозаборниками воздух.

При водяном охлаждении жидкость, циркулирующая в толще блока, омывает нагретые цилиндры, забирая таким образом излишек тепла. Затем жидкость попадает в радиатор, где охлаждается и вновь подается к цилиндрам.

Второй по важности момент после отвода тепла – система смазки цилиндров. Без нее поршни рано или поздно подвергаются заклиниванию, что может привести к поломке двигателя.

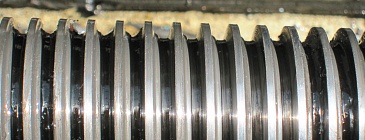

Для того чтобы масляная пленка дольше удерживалась на внутренних поверхностях цилиндров, их подвергают хонингованию, т.е. нанесению специальной микросетки. Стабильность слоя масла гарантирует не только максимально низкое трение в паре «поршень-цилиндр», но и способствует отведению лишнего тепла из ЦПГ.

Неисправности ЦПГ и их диагностика

Даже грамотная эксплуатация автомобиля не гарантирует, что со временем не возникнет проблем с его цилиндро-поршневой группой.

О неисправностях деталей ЦПГ свидетельствует увеличение расхода масла, ухудшение пусковых качеств двигателя, снижение его мощности, появление каких-либо посторонних шумов при работе. Эти моменты нельзя игнорировать, так как стоимость ремонта цилиндро-поршневой группы иногда равна стоимости автомобиля в целом.

Под влиянием очень высоких нагрузок и температур:

- На рабочих поверхностях цилиндров появляются трещины, сколы, пробоины

- Посадочные места под гильзу деформируются

- Днища поршней оплавляются и прогорают

- Поршневые кольца разрушаются, закоксовываются, залегают

- На теле поршней возникают различные повреждения

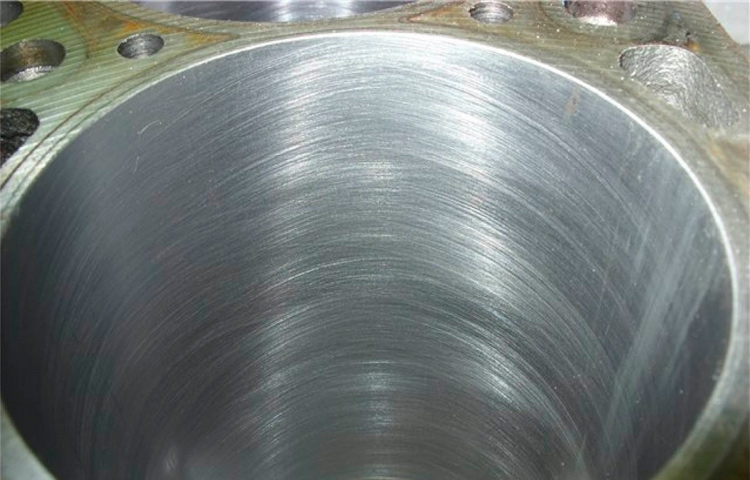

- Зазоры между поршнем и цилиндром сужаются, вследствие чего на юбках появляются задиры

- Наблюдается общий износ цилиндров и поршней

Перечисленные неисправности цилиндро-поршневой группы неизбежны при перегреве двигателя. Он может возникнуть из-за нарушения герметичности системы охлаждения, отказа термостата или помпы, сбоев в работе вентилятора охлаждения радиатора, поломки самого радиатора или его датчика.

Точно определить состояние цилиндров и поршней можно с помощью специализированной диагностики самой ЦПГ (при полной разборке двигателя) или других автомобильных систем (например, воздушного фильтра).

В ходе сервисных работ измеряется компрессия в цилиндрах ДВС, берутся пробы картерного масла и пр. Все это помогает оценить исправность работы цилиндро-поршневой группы.

Ремонт цилиндро-поршневой группы двигателя включает замену маслосъемных и компрессионных колец, установку новых поршней, шатунов, восстановление (расточку) цилиндров.

Степень износа последних определяется с помощью индикаторного нутрометра. Трещины и сколы на стенках устраняются эпоксидными пастами или путем сварки.

Новые поршни – с нужным диаметром и массой – подбирают к гильзам, а поршневые пальцы – к поршням и втулкам верхних головок шатунов. Шатуны предварительно проверяют и при необходимости восстанавливают.

Как продлить ресурс ЦПГ?

Ресурс цилиндро-поршневой группы зависит от типа двигателя, режима его эксплуатации, регулярности обслуживания и многих других факторов. Срок службы ЦПГ отечественных автомобилей, как правило, меньше, чем у иномарок: около 200 тыс. км против 500 тыс.км.

Для того, чтобы детали ЦПГ вырабатывали свой ресурс полностью, рекомендуется:

- Использовать моторное масло, одобренное автопроизводителем

- Осуществлять замену масла и охлаждающей жидкости строго по регламенту

- Следить за температурным режимом работы двигателя, не допускать его перегрева и холодного запуска

- Регулярно проводить диагностику автомобиля

- Применять для обслуживания автокомпонентов специальные средства, которые могут защитить их от усиленного износа и максимально продлить срок службы

Присоединяйтесь

- О компании

- Пресс-центр

- Дилерская сеть

- Мы и общество

- Наши услуги

- Отраслевые решения

- Статьи

- Molykote

- MODENGY

- DOWSIL

- EFELE

- PermabondMerbenit

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Цилиндро поршневая группа

Что такое ЦПГ? Цилиндро поршневой группой (далее ЦПГ) называют детали, составляющие основу всех моторов, с технологией внутреннего сгорания топлива. За счет этой группы, вращается коленчатый вал, от которого, вращение передается к ходовой части автомобиля, а от нее к ведущим колесам.

Детали ЦПГ

Из чего состоит? К ЦПГ относятся следующие детали мотора:

- Поршни;

- Гильзы (они же цилиндры);

- Поршневые кольца;

- Поршневые пальцы.

Принцип работы

Поршень двигается вниз и вверх внутри гильзы, передавая шейке коленчатого вала это движение через шатун. Шатун вращает коленвал, таким образом поступательное движение всех поршней переходит во вращательное. Коленчатый вал вращается, за счет работы ЦПГ.

Поршневые кольца (компрессионные) перекрывают зазор между поршнем и цилиндром (гильзой), препятствуя прорыву в картер газов и горючей смеси из камеры сгорания. Маслосъемные кольца, убирают со стенок гильзы излишки масла, чтобы оно не попадало в камеру сгорания и не горело там, вызывая появление сажи.

Обычно, каждый поршень имеет 2 компрессионных кольца и одно маслосъемное, но это количество может меняться, в зависимости от конструкции мотора.

Поршневой палец соединяет поршень с шатуном. Обычно, в шатуне палец запрессован, а поршень на нем качается. Но существуют моторы, где наоборот, палец в поршне стационарно сидит, а качается в шатуне.

Современные моторы могут иметь от одного цилиндра (двухтактные агрегаты мотоциклов, мопедов и т.д.) и до 16 – танковые моторы и моторы огромных тягачей (четырехтактные). Количество тактов – количество движений, за которые происходит полный цикл работы цилиндра.

Работа в 4 такта

ЦПГ четырехтактного мотора работает так:

- Такт впуска. Поршень из ВМТ опускается в гильзе вниз, при этом открыт впускной клапан, происходит наполнение цилиндра воздухом и впрыск топлива;

- Такт сжатия. Поршень достиг НМТ и начинается сжатие топливно-воздушной смеси, клапаны закрытые;

- Такт расширения. Поршень максимально сжал смесь и достиг ВМТ, происходит поджог смеси, искрой от свечи. Взрыв топливной смеси толкает поршень вниз, клапаны по-прежнему закрытые;

- Такт выброса. Поршень достиг НМТ, смесь уже выгорела, открывается выпускной клапан, отработанные газы выбрасываются в выпускной коллектор, движением поршня вверх. Как только поршень снова достигает ВМТ, начинается новый такт впуска.

Работа в 2 такта

В двухтактном моторе все это происходит за два цикла движения поршня.

- Такт сжатия. Поршень идет вверх от НМТ к ВМТ. Горючее поступает через отверстия для продувки, затем поршнем они перекрываются. Дальнейшее продвижение вверх перекрывает выпускные каналы, через которые происходит выхлоп отработавших газов. Поршень подходит к ВМТ, создав давление смеси в пространстве над ним, называемом камерой сгорания.

- Такт расширения. Происходит воспламенение смеси, энергия взрыва толкает поршень, заставляя его двигаться вниз. При этом, сначала открываются отверстия для сброса отработавших газов, затем продувка и наполнение камеры новой порцией топлива. После чего, цикл повторяется.

Из чего изготавливается

Рассмотрим материалы деталей ЦПГ. Все материалы для ЦПГ должны иметь высокую прочность, отличную теплопроводность, незначительно расширяться при нагреве и иметь антифрикционные свойства. Иметь повышенное сопротивление появлению ржавчины.

Гильзы выполняют из чугуна или специальной стали с присадками, чтобы деталь выдержала высокую нагрузку.

Поршни изначально делали чугунные, но с развитием технологий, стали производить алюминиевые. В современных моторах применяются сборные стальные поршни, особенно в дизелях. В экспериментальных моторах, тестируют керамические поршни, но пока в производстве керамика применяется только как напыление на поршнях.

Поршневые кольца изготавливают из серого чугуна высокой прочности, с добавками молибдена, хрома, вольфрама или никеля. Добавки обеспечивают лучшую «приработку» деталей, повышая их износостойкость и устойчивость к сильному нагреву.

Поршневые пальцы выполнены из легированной либо углеродистой стали, обработаны цементацией и закалены. Если напильник оставляет на пальце царапины, это бракованные (не каленые) пальцы, их нельзя устанавливать, это приведет к поломке ЦПГ.

Подводя итоги скажу, на каких моторах есть ЦПГ. Эта группа присутствует на всех агрегатах, работающих по принципу внутреннего сгорания топлива. Не зависимо от того, дизельный агрегат, бензиновый либо газовый. Благодаря удобству и относительной простоте исполнения, надежности и долговечности, а так же безопасности для человека (кроме экологичности), моторы с ЦПГ широко применяются во всем мире, даже в косилках и бензопилах. Электрические моторы ЦПГ не имеют, они работают по другому принципу.

Замена цилиндро-поршневой группы автомобильного двигателя.

Иногда возникает необходимость замены цилиндро-поршневой группы. В этой статье описан порядок действий по ее замене.

Когда нужна замена цилиндро-поршневой группы(ЦПГ)?

Замена нужна в случае серьезного повреждения гильз и поршней, вызванных лопнувшими кольцами, заклинивания мотора, износа цилиндров, сточенных до размеров последнего ремонта, или для форсирования двигателя. ЦПГ включает в себя гильзы цилиндров, поршни, поршневые пальцы, и поршневые кольца.

Особенности подборки и замены ЦПГ.

Приобретая комплект ЦПГ(иногда он называется гильзо-поршневая группа), не забудьте взвесить все поршни и шатуны. Если вы меняете шатуны, взвесьте новые, если нет, взвесьте старые. Разница в весе пары поршень-шатун для любого цилиндра не должна превышать 3-5 грамм. При разнице 10-15 грамм двигатель будет трястись во время работы. Разница в 20 и больше грамм будет сокращать ресурс мотора. Возможно удастся компенсировать разницу в весе используя более тяжелые шатуны с самыми легкими поршнями, и самые легкие шатуны с самыми тяжелыми поршнями.

Удобней менять ЦПГ на снятом двигателе. Замена ЦПГ на двигателе, установленном на автомобиле возможна лишь на моторах, в которых вставные гильзы можно просто выбить.

Замена ЦПГ

Для того, чтобы заменить ЦПГ, сделайте следующее:

1) Закатите автомобиль на яму. Можно делать и лежа под автомобилем, но неудобно.

2) Отключите и уберите аккумулятор.

3) Слейте масло и охлаждающую жидкость.

4) Если есть возможность снять двигатель, снимите и положите на моторный стол. Если нет, придется все делать на автомобиле.

5) Отсоедините все навесные узлы, карбюратор, коллекторы, гидроусилитель руля, инжектор.

6) Снимите головку блока цилиндров.

7) Снимите масляный поддон двигателя.

8) Открутите гайки бугелей шатунов, и снимите бугеля.

9) Осторожно постукивая рукояткой молотка, выбейте все поршни.

10) Положите вынутые поршни в керосин. Если вместе с ЦПГ меняете и шатуны, эта операция не нужна.

11) Подберите по весу поршень, палец и шатун для каждого цилиндра.

12) Специальным съемником извлеките гильзы из блока цилиндров.

13) Запрессуйте новые гильзы. В зависимости от модели двигателя могут понадобиться дополнительные действия. За подробностями обратитесь к инструкции по ремонту вашего автомобиля.

14) Соберите поршни и шатуны, закрутив гайки бугелей. Снова взвесьте их. Если разница больше 3-5 грамм, придется стачивать лишнее, пока вес не придет в норму. После этого пометьте гайки и бугеля и снимите их.

15) Оденьте на поршни поршневые кольца. Старайтесь не сломать их. Кольца должны подходить по размеру. Зазор установленного в гильзу кольца должен быть в пределах 0,2-0,9 мм.

16) С помощью оправки вставьте поршни в блок цилиндров, соблюдая направление. Чтобы выемки на поршнях совпадали с клапанами.

17) Очистите постели шатунов и вкладыши. Смажьте вкладыши маслом, и установите их в постели.

18) Оденьте шатуны на коленчатый вал.

19) Очистите бугеля и вкладыши, смажьте вкладыши маслом, и установите в бугеля.

20) Оденьте бугеля каждый на свой шатун, и затяните.

21) Очистите привалочную поверхность блока цилиндров и головки блока цилиндров.

22) Поставьте новую прокладку головки блока цилиндров.

23) Установите и затяните головку блока цилиндров.

24) Установите и затяните прокладку и масляный поддон двигателя.

25) Поставьте и подключите все навесное оборудование.

26) Залейте охлаждающую жидкость и масло.

27) Поставьте аккумулятор.

28) Заведите двигатель и обкатайте на холостых оборотах в течение восьми — десяти часов.

29) Обкатайте автомобиль в движении.

Заменить ЦПГ сможет любой водитель. В этой статье описан порядок действий по замене, и некоторые секреты, которые позволят хорошо отремонтировать мотор.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Audi A4 2.0 TFSI Quattro › Бортжурнал › Диагностика состояния ЦПГ и чудо ремонтно-восстановительный состав

Так получилось, что я работаю с человеком у которого папаня известный в узких кругах Нижнего Новгорода моторист. Я беру у него масло (в бочках из германии приводит).

Он занимается безразборным ремонтом моторов (смешно да ?) по ГТМ технологии. Подробности Вы можете прочитать забив в ГОгл ГТМ, либо сайт есть www.gtmt.ru

Как правило в эту фигню никто не верит. Ну чтож, будем развеивать сомнения, решил для профилактики, общупать свою Аудюшу, ибо уже видел чудеса, на работе многие пользовались его услугами.

Для начала ликбез небольшой, чтоб всё понятно было, подробнее о ГТМ технологии

ГТМ – технология дает возможность избирательной компенсации износа мест трения и контакта деталей за счет образования в этих зонах новых алмазоподобных модифицированных поверхностей. Износоустойчивость таких поверхностей в 2-3 раза выше, чем у обычных закаленных поверхностей и в 6-8 раз выше, чем у изношенных узлов, где первоначально закаленный слой уже сработался.

В процессе проводимого ремонта на поверхностях пар трения агрегатов в зонах контакта образуется модифицированный слой, представляющий собой монокристалл, выращенный на кристаллической решетке поверхностного слоя самого металла. Одновременно в результате диффузии материалов ГТМ с поверхности в глубину металла, улучшается структура его кристаллической решетки и, тем самым, упрочняется приповерхностный слой самого металла.

Термодинамические процессы, происходящие в зонах трения в присутствии ГТМ компаунда, способствуют образованию более толстого модифицированного слоя в местах наибольшей выработки металла. Таким образом, в процессе ремонта постепенно стабилизируется и приближается к оптимальной величина зазора между трущимися деталями по всей площади пятен контакта.

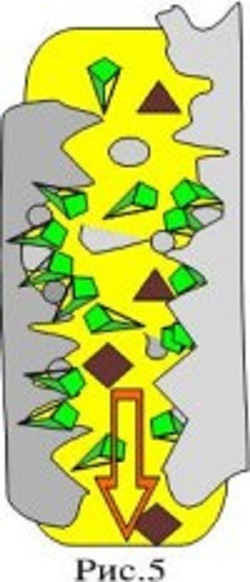

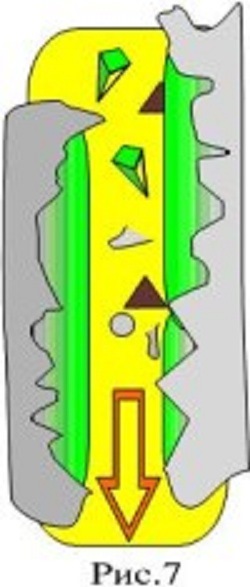

Даже очень хорошо подготовленная поверхность стали, при детальном рассмотрении под микроскопом, имеет вид вспаханного поля с чередой пиков, кратеров и редких равнин между ними, как на рис.1. В процессе движения этих поверхностей друг относительно друга их наиболее выступающие пики (рис.2) приходят в соприкосновение и выбивают друг друга, образуя на обеих поверхностях по микро кратеру (рис.3). В каждый последующий момент работы будут соприкасаться и стираться другие выступы микрорельефа, добавляя в масло все новые и новые частицы металла, увеличивая зазоры. Классический способ борьбы с трением — использование «масляного клина» в зонах трения приводит к существенному уменьшению вышеописанных эффектов, и до недавнего времени задача увеличения ресурса механизмов решалась путем улучшения свойств применяемых масел, а также специальной обработкой металлических поверхностей.

Принцип работы ГТМ-Технологии

Процесс образования алмазоподобного углеродистого модифицированного слоя на поверхностях пар трения, рассмотрим подробнее на рисунке, где как и раньше крупным планом показано место локального контакта.

В соответствии с технологией ГТМ (частицы зеленого цвета) добавляются в носитель, в данном случае — масло, причем не новое, а уже имеющее в своем составе продукты трения (серого цвета). Если условно разделить протекающие процессы на этапы, то можно представить себе картину следующим образом. За счет высоких моющих свойств ГТМ в местах контакта происходит суперфинишная обработка поверхностей трения – очистка нагаров, окислов, деструктурированного масла. В местах локального контакта в микрообъемах возникают высокие температуры (до 1000 град. С и более), что приводит к инициации микро металлургических процессов. В результате происходит образование алмазоподобной кристаллической решетки выращенной на поверхностности пар трения

Практически одновременно с этим происходит изменение микрорельефа и изменение поверхностного слоя. Поскольку элементы ГТМ работают как катализаторы, постольку в местах трения создаются условия для активного протекания окислительно – восстановительных процессов. В результате этих реакций материалы ГТМ диффундируют в подложку, укрепляя и модифицируя поверхностный слой. Одновременно в пограничной области происходит образование новых кристаллов, наращенных на кристаллической решетке поверхностного слоя металла. Они показаны зеленым цветом на рисунке

В дальнейшем эти кристаллы ориентируются вдоль поля и срастаются, образуя на всей поверхности пятна контакта непрерывный ряд твердых растворов или, как мы понимаем, монокристаллы. Все вышеуказанные процессы на самом деле протекают практически одновременно и имеют место до тех пор, пока в носителе не иссякнет добавленный строительный материал ГТМ, или в системе не наступит равновесие: все зазоры будут выбраны до оптимальной величины, определяемой термодинамическими процессами, протекающими в каждой точке локального контакта данной системы.

В конечном счете, оптимизация зазоров в местах контакта определяется конструктивными особенностями самой системы и всего агрегата в целом. Теперь в местах контакта вместо трения металл-металл будет монокристалл-монокристалл, а эта пара имеет существенно меньший в 14-15 раз коэффициент трения и гораздо большую износоустойчивость (в 8 раз). Ярким примером преимущества технологии служит процесс «холодного» запуска двигателя внутреннего сгорания, когда покрытия уже работают, а масла и присадки к ним — еще не поступили. По некоторым оценкам трение при «холодном» запуске создает от 50 до 80% износа двигателя. Следовательно, изменение режимов трения при запуске двигателя — это способ существенного повышения его ресурса.

Теперь следует поговорить о диагностике состояния ЦПГ, ибо без неё невозможно определить, что же у нас внутри, и как всё меняется после действия препаратов.

Подробнее о диагностике ЦПГ вакуумным методом

Классический способ, это конечно же замер компрессии. Только он малоинформативени величина компресии зависит от многих факторов, в том числе и от заряда батареи.

Вакуумный метод диагностирования ЦПГ позволяет свести к минимуму недостатки основных инструментальных методов диагностирования и позволяет с высокой достоверностью оценить степень износа, остаточный ресурс гильзы, поршневых колец и общее состояние ЦПГ без разборки ДВС.

Это позволяет, соответственно, определить вид и объем необходимого ремонта ЦПГ двигателя.

Метод широко применяется при оценке технического состояния и диагностики неисправностей ЦПГ бензиновых и дизельных двигателей, а также незаменим при оценке целесообразности применения технологии безразборного ремонта ДВС при помощи ремонтно-восстановительных составов. Данный метод также позволяет оценить эффективность технологии безразборного ремонта ДВС.

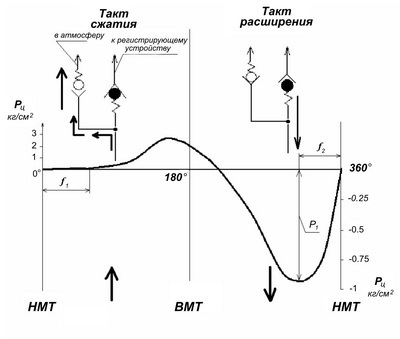

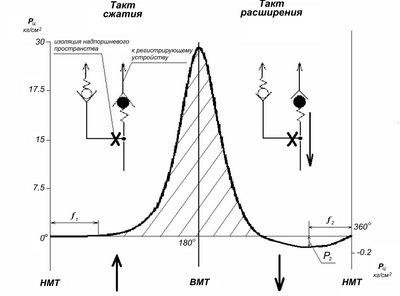

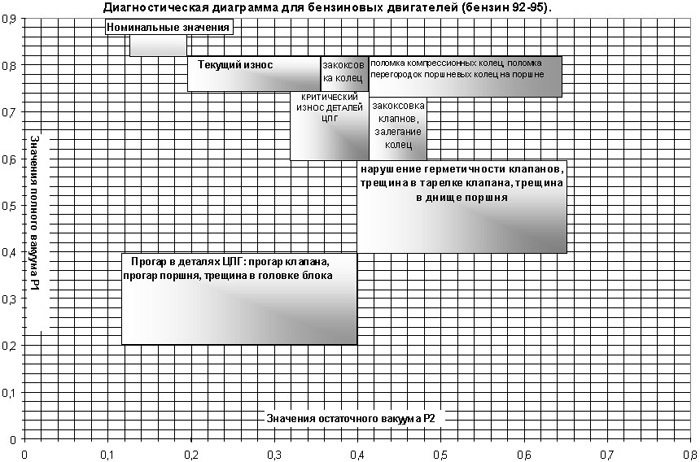

Сущность метода заключается в измерении таких параметров ЦПГ, как Полный вакуум и Остаточный вакуум, с последующей сверкой их по диаграмме со среднестатистическими данными по подобным двигателям.

Технологию диагностирования и принцип работы устройств, входящих в диагностический комплект можно описать следующим образом: производится прокручивание коленчатого вала пусковым устройством. На такте сжатия выдавливаемый из цилиндра поршнем воздух через редукционный комбинированный клапан вакуумметра выходит в атмосферу. При этом в конце такта сжатия избыточное давление в камере сгорания не превышает 2 кг/см2. На такте расширения открывается вакуумный клапан от воздействия разряжения в цилиндре. В момент открытия выпускного клапана двигателя вакуумный клапан закрывается, и вакуумметр фиксирует величину максимального разряжения в цилиндре.

Величину максимального разряжения в цилиндре, которое способна создать ЦПГ, называют полным вакуумом P1.

Благодаря эффекту масляного клина величина полного вакуума при удовлетворительном состоянии гильзы цилиндра и герметичности клапанов не бывает ниже определенного значения P1min для каждого типа двигателя и практически не зависит от состояния поршневых колец. (!) Поэтому, в зависимости от величины полного вакуума P1, можно сделать вывод о состоянии гильзы цилиндра (эллиптичность, наличие задиров) и сопряжения «клапан – седло» ГРМ.

Второе значение разряжения получают при изоляции надпоршневого пространства от атмосферы на такте сжатия. Для этого заменяют комбинированный клапан на вакуумный.

Производную от величины потерь давления рабочего тела через кольца в цилиндре ДВС в зоне избыточного давления в цилиндре называют остаточным вакуумом Р2.

При удовлетворительном состоянии гильзы цилиндра и герметичности клапанов величина остаточного вакуума характеризует состояние поршневых колец – степень износа, залегание (закоксовка), поломку перемычек на поршне, поломку колец. Пневмоплотность клапанов, а также наличие трещин в днище поршня и головке блока в большей мере влияют на значение величины P1.

Для удобства диагностики составлены диаграммы состояния ЦПГ для различных типов двигателей. На «Диаграмме состояния элементов ЦПГ», учитывая выше изложенные толкования, выделены зоны состояния элементов ЦПГ в зависимости от значений (-Р1) и (-Р2). Зная значения (-Р1) и (-Р2) в конкретном цилиндре и сопоставив значения с «Диагностической диаграммой» можно быстро и достоверно оценить состояние элементов ЦПГ.

Для дизелей есть своя диаграмма, но меня она не интересует.

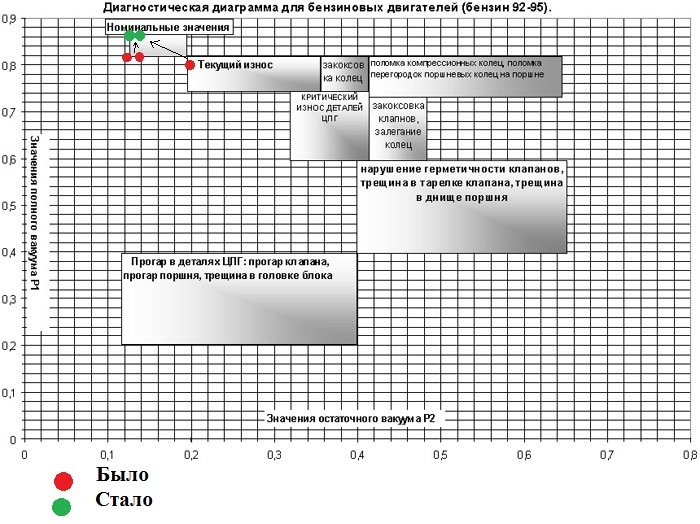

Так вот. Приехал я сначала на диагностику. Замерили параметры. Третий цилиндр просевший немного. Все показания на границе нормальных показаний и текущего износа. Залили мне бугульмы. Поехал я кататься. Проехал 2500. Опять замерили и ещё немного залили бугульмы в масло. Все сравниения я привёл на графиках ниже. Если честно, то я такого не ожидал. Я сам держал вакуумметри видел цифры оба раза (до и после), т.е. наебаловка отметается.

Во первых, по герметичности клапанов стало лучше. Полный вакуум вырос. И 3 просевший цилиндр, добрался до номинальных показателей. Как сказал мастер, 3 цилиндр всегда наиболее нагруженный (тут всё завязано с охлаждением и тем что он располагается прямо напротив входа воздуха). В 3 цилиндре по его словам, была небольшая закоксовка.

Я если честно ваще офигел, когда цифры увидел. На турбину этот состав тоже положительное влияние оказывает, только дольше по времени т.к. во втулке нет ударных нагрузок (только при старте, у ударные нагрузки нужны для того чтоб состав работал), поэтому требуется большее время.

По ощущениям, тарахтение стало точно меньше и в 93 группе (по цепи и фазам), стала циферка 2, а было 3-4. Поэтотому цепь я пока менять не буду.

Посмотрим что будет с расходом масла (ща 200-300 на 1000). Мастер сказал, точно не ЦПГ, либо турба, либо вентиляция. Да, цилиндры при первом просмотре влажноватые были внутри, сегодня смотрели, всё сухо.

Будем через 10000км ещё раз смотреть. Отпишусь как цифры поменялись.

Ликбез: ЦПГ- цилиндро-поршневая группа.

Сегодня поговорим о ЦПГ — цилиндро-поршневой группе. Поршень и цилиндр — главные составляющие двигателя бензопилы, а двигатель это ее «сердце». Поэтому при эксплуатации бензиновой пилы необходимо уделять внимание профилактике и контролю состояния цилиндро-поршневой группы постоянно. Кроме того, что неудовлетворительное ее состояние влияет на правильную работу пилы, ее мощность, приемистость и другие характеристики, так еще и стоимость ЦПГ часто может доходить до половины стоимости всей бензопилы. Так что уделим время этому важному узлу, расскажем, что входит в состав ЦПГ, рассмотрим неисправности, некоторые особенности ЦПГ бензопил.

ЦПГ бензопилы

Устройство ЦПГ

Итак, что входит в состав ЦПГ( цилиндро-поршневой группы):

Итак, что входит в состав ЦПГ( цилиндро-поршневой группы):

- Поршень

- Цилиндр

- Кольца (маслосъемные и компрессионные)

ЦПГ это основной узел двигателя, неисправности которого неизбежно ведут к дорогостоящему ремонту. Для поддержания его в рабочем состоянии необходимо лишь четко следовать инструкции и соблюдать некоторые общие правила:

- Использовать качественные масла, разведенные в точной пропорции, которая указана производителем.

- Избегать перегрева двигателя.

- Соблюдать нормативы работы для класса бензопилы (бытовая, полупрофессиональная, профессиональная).

- Всегда использовать правильно наточенную цепь, установленную в нужном направлении.

Неисправности ЦПГ бензопилы:

- Износ поршня, цилиндра

- Износ колец

- Механические повреждения (скол колец, подшипника)

Все эти и другие не такие распространенные неисправности в итоге приводят к задирам на стенках цилиндра или поршня, что в свою очередь приводит к замене полностью цилиндро-поршневой группы.

Как диагностировать в результате чего возникли задиры?

Первым делом снимите глушитель и в образовавшемся окне осмотрите ЦПГ на предмет задиров.

Если задиры только со стороны глушителя, то это свидетельство того, что бензопилу перегрели.

Если задиры по всей окружности цилиндра и они равномерные и имеют большое истирание и темный цвет, то это свидетельство неправильно приготовленной топливной смеси.

задир при неправильной смеси

В случае если задиры имеют вид глубоких царапин, расположенных неравномерно, то это механические повреждения ЦПГ, которые возникают в случае попадания в цилиндр инородных тел или сколов деталей ЦПГ.

Задиры расположены в зоне кольца- плохое качество смеси. Так же возможно что пилу обкатывали «по-советски».

Вот основные причины и виды неисправностей ЦПГ. Если у Вас есть вопросы, то задавайте их в комментариях или в группе ВК.

Вот неплохое видео о диагностике ЦПГ:

Вы можете помочь в составлении рейтинга бензопил, проголосовав в опросе: «Составляем рейтинг бензопил»

ВВЕДЕНИЕ

Цилиндропоршневая группа является наиболее важной частью двигателя. В ней происходит процесс преобразования тепловой энергии сгорания топлива в механическую энергию движения поршня. Этот процесс происходит в условиях высоких температур и давления, что в совокупности является агрессивной средой для деталей цилиндропоршневой группы двигателя. В связи с этим, стоит уделять особое внимание состоянию ЦПГ, так как малейшее отклонение от нормы, может привести ко многим нежелательным последствиям: повышенный расход топлива, потеря мощности, увеличение токсичности отработавших газов, повышенный расход масла и др. Все эти факторы ведут к нежелательным экономическим потерям, которые особенно заметны в условиях предприятия.

Тема выпускной квалификационной работы: «Технология ремонта цилиндропоршневой группы двигателя с разработкой приспособления для выпрессовки поршневых пальцев». В ходе работы будет рассмотрена цилиндропоршневая группа, ее устройство, возможные неисправности, разработаны предложения по совершенствованию процесса ремонта ЦПГ.

Общее устройство цилиндропоршневой группы двигателя

В состав ЦПГ цилиндропоршневой группы двигателя входит две группы деталей: неподвижные и подвижные.

К неподвижным деталям относятся блок цилиндров, служащий основой двигателя, цилиндр, головки блока или головки цилиндров. Подвижными деталями являются поршни с кольцами и поршневыми пальцами, шатун.

Цилиндропоршневая группа воспринимает давление газов при такте сгорание-расширение и преобразовывает прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

В отливке блока цилиндров имеется рубашка для жидкостного охлаждения двигателя, представляющая собой полость между стенками блока и наружной поверхностью вставных гильз. Охлаждающая жидкость подается в рубашку охлаждения через два канала, расположенные по обеим сторонам блока цилиндров.

Блок цилиндров отливается из серого чугуна или из алюминиевого сплава.

Рабочая поверхность цилиндров является направляющей при движениях поршня и вместе с ним и головкой блока цилиндров образует замкнутое пространство, в котором происходит рабочий цикл двигателя. Для плотного прилегания поршня и поршневых колец к цилиндру и уменьшения сил трения между ними внутреннюю полость цилиндров тщательно обрабатывают с достаточной степенью точности и чистоты, и поэтому она называется зеркалом цилиндра. Цилиндры могут быть отлиты как одно целое со стенками рубашки охлаждения или изготовлены отдельно от блока в виде вставных гильз. Последние подразделяются на «сухие» гильзы, запрессованные в расточенный блок, и сменные, «мокрые» гильзы, омываемые с наружной стороны охлаждающей жидкостью.

При сгорании рабочей смеси верхняя часть цилиндров сильно нагревается и подвергается окислительному воздействию продуктов сгорания, поэтому в верхнюю часть блока цилиндров или гильз, как правило, запрессовывают короткие вставки — сухие гильзы длиной 40 — 50 мм.

Вставки изготовляют из легированного чугуна, обладающего высокой износо- и коррозионной стойкостью.

При установке мокрой гильзы ее борт выступает над плоскостью разъема на 0,02 — 0,15 мм. Это позволяет уплотнять ее, зажимая борт через прокладку между блоком и головкой цилиндров. В нижней части гильза

уплотняется двумя резиновыми кольцами или медными прокладками, установленными по торцу нижнего пояса гильзы. Преимущественное применение в двигателях мокрых гильз связано с тем, что они обеспечивают лучший отвод тепла. Это повышает работоспособность и срок службы деталей цилиндропоршневой группы, при этом снижаются затраты, связанные с ремонтом двигателей в процессе эксплуатации.

Поршень. Воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава. В верхней части поршня расположена головка с канавками, в которые вставлены поршневые кольца. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и зеркалом цилиндра не будет необходимого зазора, поршень заклинится в цилиндре и двигатель прекратит работу. Однако большой зазор между поршнем и зеркалом цилиндра также нежелателен, так как это приводит к прорыву части газов в картер двигателя, падению давления в цилиндре и уменьшению мощности двигателя. Чтобы поршень не заклинивался при прогретом двигателе, головку поршня выполняют меньшего диаметра, чем юбка, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большой осью его в плоскости, перпендикулярной поршневому пальцу. На юбке поршня может быть разрез. Благодаря овальной форме и разрезу юбка предотвращает заклинивание поршня при работе прогретого двигателя.

Поршневые кольца, применяемые в двигателях, подразделяются на компрессионные и маслосъемные.

Компрессионные кольца уплотняют зазор между поршнем и цилиндром и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла с зеркала цилиндров и не допускают проникновение масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок).

При установке поршня в цилиндр поршневое кольцо предварительно сжимают, в результате чего обеспечивается его плотное прилегание к зеркалу цилиндра при разжатии. На кольцах имеются фаски, за счет которых кольцо несколько перекашивается и быстрее притирается к зеркалу цилиндра, и уменьшается насосное действие колец.

Количество колец, устанавливаемых на поршнях разных двигателей, неодинаковое. Например, на поршнях двигателей ЗИЛ-130 три компрессионных кольца, два верхних хромированы по поверхности, соприкасающейся с гильзой.

Маслосъемных колец в изучаемых двигателях по одному. Маслосъемное кольцо собрано из четырех отдельных элементов — двух тонких стальных разрезных колец и двух гофрированных стальных расширителей (осевого и радиального).

При установке колец на поршень их замки следует размещать в разные стороны.

Поршневой палец. Для шарнирного соединения поршня с верхней головкой шатуна служит поршневой палец. Через пальцы передаются значительные усилия, поэтому их изготовляют из легированных или углеродистых сталей с последующей цементацией или закалкой ТВЧ. Поршневой палец представляет собой толстостенную трубку с тщательно отшлифованной наружной поверхностью, проходящую через верхнюю головку шатуна и концами опирающуюся на бобышки поршня.

По способу соединения с шатуном и поршнем пальцы делятся на плавающие и закрепленные (обычно в головке шатуна). Наибольшее распространение получили плавающие поршневые пальцы, которые свободно поворачиваются в бобышках и во втулке, установленной в верхней головке шатуна. Осевое перемещение поршневого пальца ограничивается стопорными кольцами, расположенными в выточках бобышек поршня.

При работающем двигателе в бобышках поршня возможны стуки пальцев из-за различного коэффициента линейного расширения сплава и стали.

Шатун. Он служит для соединения поршня с кривошипом коленчатого вала и обеспечивает при такте рабочего хода передачу усилия от давления газов на поршень к коленчатому валу, а при вспомогательных тактах (впуск, сжатия, выпуск), наоборот, от коленчатого вала к поршню. При работе двигателя шатун совершает сложное движение. Он движется возвратно-поступательно вдоль оси цилиндра и качается относительно оси поршневого кольца.

Шатун штампуют из легированной или углеродистой стали. Он состоит из стержня двутаврового сечения, верхней головки, нижней головки и крышки. В стержне шатуна при принудительном смазывании плавающего поршневого пальца (в основном у дизелей) сверлится сквозное отверстие — масляный канал.

Нижнюю головку, как правило, делают разъемной в плоскости, перпендикулярной к оси шатуна. В тех случаях, когда нижняя головка имеет значительные размеры и превышает диаметр цилиндра.

Крышка шатуна изготовляется из той же стали, что и шатун, и обрабатывается совместно с нижней головкой, поэтому перестановка крышки с одного шатуна на другой не допускается. На шатунах и крышках с этой целью делают метки, чтобы обеспечить высокую точность при сборке нижней головки шатуна, его крышку фиксируют шлифованными поясками болтов, которые затягивают гайками и стопорят шплинтами или шайбами. В нижнюю головку устанавливают шатунный подшипник в виде тонкостенных стальных вкладышей, которые с внутренней стороны покрыты слоем антифрикционного сплава.

От осевого смещения и провертывания вкладыши удерживаются выступами (усиками), которые входят в канавки нижней головки шатуна и его крышки. В нижней головке шатуна и во вкладыши делается отверстие для периодического выбрызгивания масла на зеркало цилиндра или на распределительный вал.

Для лучшей уравновешенности кривошипно-шатунного механизма разница в массе шатунов не должна превышать 6 — 8 г. В V-образных двигателях на каждой шатунной шейке коленчатого вала расположены два шатуна. В этих двигателях для правильной сборки шатунно-поршневой группы поршни и шатуны устанавливают строго по меткам.