Промывка деталей после механической обработки

Renault Symbol 1.4 16V › Бортжурнал › Отмывка деталей двигателя (эффективная)

После разборки и осмотра стало ясно, что это еще не конец, по этому приступил к отмывке всех образовавшихся деталей.

Детали были очень грязные, снаружи двигатель потел маслом и оброс песком и пылью. Внутри густой нагар, и даже впускной коллектор внутри весь был в жирной саже, это видимо из-за системы дожигания картерных газов.

Насмотревшись видосов про тестирование разных средств отмывки решил, что делать это зубной щеткой мягко говоря не эффективно, а дышать парами солярки не полезно и надо применять спец. химию!

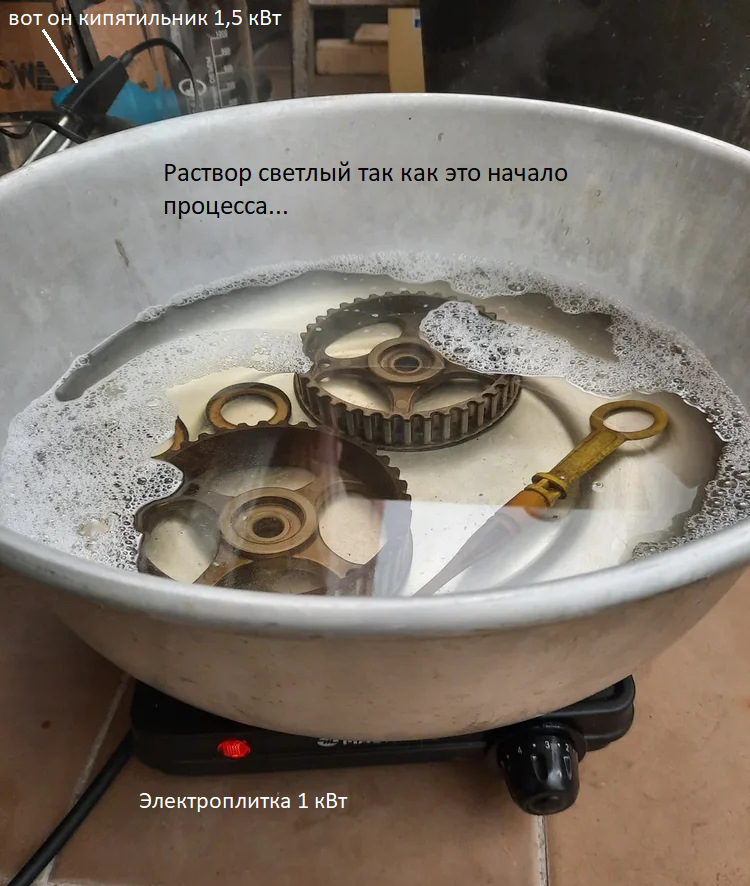

Из всех способов очистки заинтересовал вот такой:

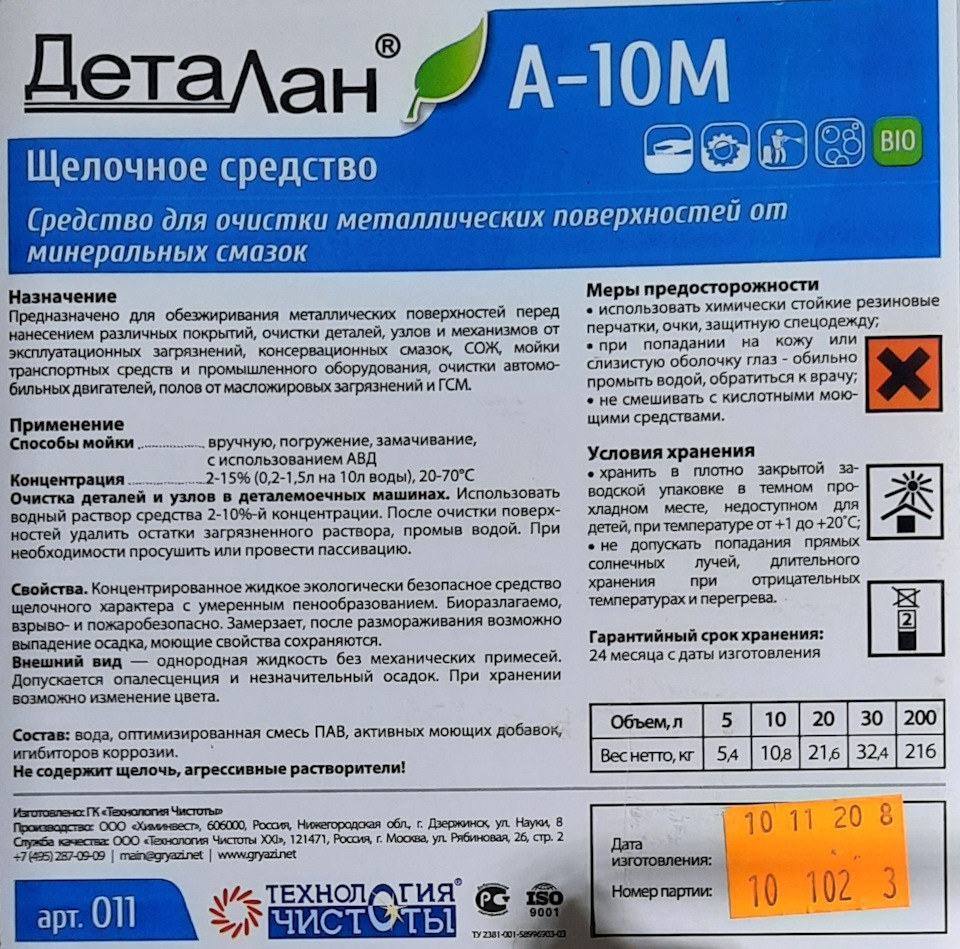

Преодолев сомнения, решил рискнуть и попробовать. Использовал ДетаЛан А-10М. Взял 10 литров. Израсходовал около 4 литров.

Сходу скажу — средство классное! Работа по отмывке доставила удовольствие!

Химия

Основное средство — Деталан

— Это щелочь, концентрат разводится водой;

— Раствор необходимо нагреть. Со слов продавца — кипятить не надо, это даже вредно, нужна температура около 50 градусов;

— Лучше всего поместить детали в раствор целиком, но можно и переворачивать разными сторонами если емкость широкая, но не глубокая.

— Важно, что очистка идет только в горячем растворе;

Есть много вариантов Деталана, вот некоторые:

Деталан АЛ — специально для очистки алюминия, но продавец сказал, что он слабоват для двигателя;

ДетаЛан А-10М — подходит для цветных металлов, для двигателя рекомендовали именно его;

Деталан Ф — цветные металлы в описании не упоминаются, отличается низкопенностью, что мне не требовалось;

Немного теории про щелочь

— Щелочь растворяет оксиндую пленку алюминия, после этого алюминий втупает в реакцию со щелочью и водой. Это печально, так как детали ГБЦ из алюминия. Постели распредвалов тоже из алюминия, а там точная обработка, плохо если щелочь их потравит;

— Эту проблему решают ингибиторы коррозии которые обязательно должны быть в щелочном моющем средстве;

— Знаю, что ингибиторы коррозии точно существуют и работают, но не знаю какие это конкретно вещества для алюминия;

— Бытовые средства «Сода», «Крот», «Шуманит» и т.п. это тоже щелочь, но без ингибиторов по этому не рискнул их применить;

— Щелочь бывает тоже разная например KOH, NaOH, какая больше подходит не знаю.

Бытовые средства или слишком слабые — они безопасные и бесполезные, или сильные, но без ингибиторов коррозии по этому могут быть опасны для алюминиевых деталей.

Важнейшим фактором является нагрев, без нагрева Деталан совершенно не работает, с нагревом творит чудеса. Вероятно и остальные средства без нагрева не будут эффективны. Как кажется, с нагревом возрастает опасность того, что щелочь начнет травить алюминий, а значит становится важным наличие ингибиторов коррозии в составе средства. Я к тому, что кипятить алюминиевые детали в растворе «Крота» может быть не безопасно для деталей.

Есть мнение, что нагретый раствор стирального порошка отлично отмывает детали, не пробовал, но такое возможно.

Есть мнение что солярка отмывает не хуже Деталана. Я попробовал одну деталь соляркой — это отстой, вонища есть, а толку нет. Думаю, что мыть детали хоз. мылом в горячей воде будет эффективнее чем соляркой. Но зато солярка точно безопасна (для деталей, но не для здоровья).

Очень удобно мыть в большой емкости где налито средство и лежит деталь. При этом крайне важно что бы средство было без запаха иначе — можно травануться из-за большой площади испарения, особенно если средство нагреть…

Например, средство «Graas Motor Cleaner» — имеет едкий запах.

Для удаления остатков анаэробного герметика применял спец. средство Loctite SF 7200. Оно дорогое, работает как-то не убедительно, но таки, работает. Во первых, после нанесения надо довольно долго ждать, минут 20, за это время остатки герметика размягчаются и потом их надо удалять механически — скобля фланец деревянным шпателем, большая часть сходит легко, но не все, и приходится повторять процедуру. Это средство разъедает краску и вообще его действие похоже на то, как работает смывка краски. Может попробовать смывкой для краски, вдруг сработает?

Необходимый инвентарь и материалы

Минимальный необходимый набор:

— Металлическое корыто где будем мыть или бочка куда будем погружать;

— Кипятильник;

— Разные щетки, лучше с жесткой щетиной, так же кисточки лучше круглые;

— Обязательно перчатки КЩС (кислото-щелоче стойкие);

— Обязательно защитные очки, чтоб глаза не повыедало если брызнет со щетки;

— Запас воды;

— Вспомогательные емкости — ведро, мерная емкость для приготовления раствора;

Очень желательно:

— Минимойка

Помогает во первых, очень эффективно механически сбить размягченные загрязнения, во вторых и попутно смыть остатки средства. Детали после ванны нагреты, во избежание термоудара, не стоит обдавать их ледяной водой из минимойки. Я использовал второй кипятильник, что бы подогреть воду в бочке откуда брала воду минимойка.

На улице было около 0 градусов, но так как все нагретое, то ничего не заледенело.

— Тепловая пушка (у меня электрическая 3 Квт)

Очень эффективно просушивает детали, достаточно просто разложить их в струе теплого воздуха.

Опционально:

— Электрическая плитка

— Кастрюля для вываривания мелких деталей (болтов)

Оказалось бесполезно:

— Респиратор

Раствор Деталана почти не имеет запаха, есть слабый, напоминает стиральный порошок. Были мысли, что щелочь хоть и не пахнет, но испарения то есть, как бы не разъело легкие. Респиратор у меня есть, но я заигрался и не использовал его. Никаких побочных эффектов не возникло, хотя работал в закрытом гараже — повезло. Вентиляция в гараже обычная — дырки в стенах и вытяжная труба на крыше.

ВНИМАНИЕ!

Выключайте кипятильник если суете руки в емкость где он нагревает средство!

Я конечно знал об этом, но что-то заигрался… По началу все шло хорошо, током не било, вероятно довольно толстые резиновые перчатки страховали. В какой-то момент я случайно взялся за бортик корыта голой рукой и ощутил электрический ток, вызванный присутствием электрического потенциала на корыте. Как он там образовался я не знаю, кипятильник новый и красивый, пробивать не должен. УЗО при прикосновении не сработало, видимо ток был недостаточный, на ощупь не очень сильный — повезло.

Лучше сразу предусмотреть подключение кипятильника через удлиннитель с кнопкой, что бы было удобно отключать.

Результаты отмывки

Сначала попробовал мыть детали не имеющие постелей распредвалов это, например, нижний впускной коллектор. Получилось отлично, следов травления не заметил.

ГБЦ вываривал около часа, может чуть больше, то и дело переворачивая его в корыте и перемешивая раствор. На дно корыта положил досочки — прокладки что бы не царапало и раствор омывал свободно, при переворачивании ГБЦ досочки всплывали это было не удобно… Особо грязные места — камеры сгорания тер щеткой ускоряя процесс, все таки было стремно оставлять в щелочи на долго, вдруг потравит. Потом вытащил распаренную ГБЦ на улицу положил на фанеру и прошелся мощной струей из минимойки по всем каналам и закоулкам. После этого удивился, как чисто получилось. Далее сушка в струе теплого воздуха от тепловой пушки. Процесс вовсе не утомительный, а результат отличный.

Мелкие детали мылись сразу по несколько, главное не ушатать их точно обработанные поверхности друг об друга.

Крупные пластиковые детали тоже помыл в этой же ванне. Впускной коллектор, ресивер, нижнюю крышку ГРМ, шланг регулятора холостого хода и его корпус… Пластик выдержал и отмылся великолепно!

На следующий день уже в меньшей посуде мыл болты, гайки и прочую мелочь которую можно помыть. Вот здесь удобно иметь электроплитку и широкий алюминиевый тазик где можно подогревать и там же мыть.

Алюминиевые детали внутри стали выглядеть как новые, а вот снаружи нет. Местами они покрыты какими то бляшками из окислов, если счистить то алюминий чистый т.е. не коррозия, счищал металлическими щетками.

Очистка и промывка деталей

После разборки машины сборочные единицы и отдельные детали должны быть очищены и промыты от грязи, стружки, посторонних частиц, нагара, смазки, охлаждающей жидкости с целью выявления дефектов, улучшения санитарных условий ремонта, а также для подготовки деталей к операциям восстановления и окраски.

Способы очистки деталей:

Механический. Ржавчину, старую краску, затвердевший смазочный материал, нагар и др. удаляют с деталей ручными или механизированными щетками, шарошками, скребками, шаберами, различными машинками.

Абразивный. Очистку ведут с помощью пескоструйной или гидропескоструйной обработки детали.

Термический. Старую краску, ржавчину удаляют нагревом поверхности детали пламенем паяльной лампы или газовой горелки.

Химический. Остатки смазочного материала, охлаждаю, щей жидкости, старой краски удаляют специальными пастами и смывочными растворами, в состав которых входят каустическая сода, негашеная известь, мел, мазут и др.

Промывку деталей производят водными щелочными растворами и органическими растворителями. Сначала в горячем растворе, затем в чистой горячей воде. После этого деталь тщательно высушивают сжатым воздухом и салфетками. В щелочных растворах не промывают детали с элементами из цветных металлов, пластмасс, резины, тканей. Детали с полированными и шлифованными поверхностями следует промывать отдельно.

Способы промывки деталей:

1. Ручной. Промывку ведут в двух ваннах, заполненных органическим растворителем (керосином, бензином, дизельным топливом, хлорированными углеводородами).

2. В баках методомпогружения. Промывку производят в стационарном или передвижном баке с сеткой, на которую укладывают детали, и трубкой с электроспиралью или змеевиком для подогрева до температуры 80—90 °С моющего раствора.

3. В моечных машинах. Стационарные или передвижные машины различных конструкцій.

4. Ультразвуковой. Промывку производят в специальной ванне с подогревом моющей жидкости (щелочные растворы или органические растворители). В ванне размещается источник ультразвуковых колебаний, создающий упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали.

Дефектация деталей

Очищенные детали подвергают дефектации с целью оценки их технического состояния, выявления дефектов и установления возможности дальнейшего использования, необходимости ремонта или замены. При дефектации выявляют: износы рабочих поверхностей в виде изменений размеров и геометрической формы детали; наличие выкрошиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т. п.; остаточные деформации в виде изгиба, скручивания, коробления; изменение физико-механических свойств в результате воздействия теплоты или среды.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам, которую необходимо выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим проверочным и измерительным инструментом проверяют ее размеры. В отдельных случаях проверяют взаимодействие данной детали с друrими, сопряженными с ней.

Способы выявления дефектов:

1. Внешний осмотр. Позволяет определить значительную часть дефектов: пробоины, вмятины, явные трещины, сколы, выкрашивания в подшипниках и зубчатых колесах, коррозию и др.

2. Проверка на ощупь. Определяется износ и смятие резьбы на деталях, легкость проворота подшипников качения и цапф вала в подшипниках скольжения, легкость перемещения шестерен по шлицам вала, наличие и относительная величина зазоров сопряженных деталей, плотность неподвижных соединений и др.

3. Простукивание. Деталь легко остукивают мягким молотком или рукояткой молотка с целью обнаружения трещин, о наличии которых свидетельствует дребезжащий звук.

4. Керосиновая проба. Проводится с целью обнаружения трещины и ее концов. Деталь либо погружают на 15—20 мин в керосин, либо предполагаемое дефектное место смазывают керосином. Затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин — увлажнит мел и четко проявит границы трещины.

5. Измерение. С помощью измерительных инструментов и средств определяется величина износа и зазора в сопряженных де« талях, отклонение от заданного размера, погрешности формы и рас» положения поверхностей.

6. Проверка твердости. По результатам замера твердости поверхности детали обнаруживаются изменения, произошедшие в материале детали в процессе ее эксплуатации.

7. Гидравлическое (пневматическое) испытание. Служит для обнаружения трещин и раковин в корпусных деталях. С этой целью в корпусе заглушают все отверстия, кроме одного, через которое нагнетают жидкость под давлением 0,2— 0,3 МПа. Течь или запотевание стенок укажет на наличие трещины. Возможно также нагнетание воздуха в корпус, погруженный в воду. Наличие пузырьков воздуха укажет на имеющуюся неплотность.

8. Магнитный способ. Основан на изменении величины и направления магнитного потока, проходящего через деталь, в местах с дефектами. Это изменение регистрируется нанесением на испытуемую деталь ферромагнитного порошка в сухом или взвешенном в керосине (трансформаторном масле) виде: порошок оседает по кромкам трещины. Способ используется для обнаружения скрытых трещин и раковин в стальных и чугунных деталях. Применяются стационарные и переносные (для крупных деталей) магнитные дефектоскопы.

9. Ультразвуковой способ. Основан на свойстве ультразвуковых волн отражаться от границы двух сред (металла и пустоты в виде трещины, раковины, непровара).

10. Люминесцентный способ. Основан на свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали кисточкой или погружением в ванну наносят флюоресцирующий раствор.

В ведомости дефектов подробно перечисляются дефекты станка в целом, каждоrо узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению. Правильно составленная и достаточно подробная ведомость дефектов является существенным дополнением к технолоrическим процессам ремонта. Поэтому этот весьма ответственный технический документ обычно составляет технолоr по ремонту оборудования с участием бриrадира ремонтной бриrады, мастера peмонтногo цеха, представителей ОТК и цеха-заказчика.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам. Эта операция требует большого внимания. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверят его размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

В ведомости дефектов подробно перечисляются дефекты оборудования в целом, каждого узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению.

При разборке подлежащеrо ремонту оборудования на узлы и детали производятся контроль и сортировка ero деталей на следующие группы: 1) годные для дальнейшей эксплуатации; 2) требующие ремонта или восстановления; 3) негодные, подлежащие замене.

Промывка деталей после механической обработки

станок разборка узел валик

При ремонте оборудования применяются следующие способы промывки деталей: промывка вручную, промывка в баках, в моечных камерах и машинах.

Ручная промывка производится в органических растворах (например, керосине), наливаемых в какой-либо сосуд. Детали опускают в сосуд, выдерживают там некоторое время, а затем очищают с помощью щеток и обтирочных материалов. Грязь, задержавшуюся в глубоких полостях деталей, извлекают с помощью прутков и крючков соответствующих размеров. Этот способ промывки, не требующий специального оборудования, однако, не безопасен для здоровья рабочих, мало производителен и вызывает значительный расход дорогостоящих растворителей. Промывку производят дважды: сначала предварительно в одном сосуде, затем окончательно — в другом. Промывку можно вести в ваннах, разделенных на две части сеткой. В нижнюю часть ванны (несколько ниже сетки) наливается вода, а остальной объем заполняется керосином, который с водой не смешивается. Грязь, остающаяся после промывки детали, проходит сквозь сетку и оседает на дно ванны. Керосин при этом загрязняется значительно меньше. При очистке через спускное отверстие вначале спускают керосин, затем воду с грязью, ванну промывают и заливают вновь водой, а затем керосином.

Очистка деталей производится следующими способами: термический, механический, абразивный, химический и ультразвуковой.

Для промывки деталей целесообразней применять погружную моечную машину ОМ-22609 и техническое моющее средство лабомид-203. Этот препарат проявляет ингибирующий эффект, снижает стационарные значения скоростей коррозии стали по сравнению с водой при 20’С почти в 20 раз. Мойка деталей составляет 10-30 минут. Это средство является пожаробезопасным и не выделяет пары вредные для здоровья человека. В моющей машине промывка осуществляется подачей моющего раствора на детали струями под давлением.

Составление подробной дефектной ведомости

Дефектную ведомость составляют ремонтный мастер, представитель ОТК и конструктор отдела главного механика.

В начале ремонта при разборке ремонтируемой машины составляется уточненная ведомость дефектов. При разборке оборудования на узлы и детали в процессе капитального ремонта производят контроль и сортировку деталей на следующие группы:

— годные, не имеющие повреждений и имеющие размеры в пределах допускаемых отклонений;

— требующие ремонта, имеющие износ или повреждения, устранение которых технически возможно и экономически целесообразно;

— негодные, подлежащие замене.

В ведомости учитываются все предварительные данные указанные к предварительной дефектации и подробно перечисляются дефекты машины в целом, каждого узла в отдельности и каждой восстанавливаемой детали.

Окончательные результаты контроля и сортировки деталей с указанием метода ремонта мастер заносит в «Дефектную ведомость», являющуюся основным документом, определяющим объем ремонтных работ. Оформленную «Дефектную ведомость» утверждает главный механик (энергетик). Все данные о ремонте оборудования находятся у главного механика. В процессе ремонта представитель ОТК сверяет с дефектной ведомостью ход работы и делает в ведомости соответствующие отметки.

При дефектации выполняют следующие операции. Внешний осмотр, проверкой на ощупь, простукиванием выявляют наружные дефекты. Далее, используются универсальный и специальный измерительный инструмент, определяют геометрические параметры деталей. Для обнаружения скрытых дефектов, проверки на герметичность, упругость, контроля взаимного положения элементов деталей используют специальные приборы и приспособления.

Существует несколько способов дефектации деталей:

1. Наружный осмотр, позволяет определить наличие на детали трещин, забоин, раковин, изгибов, отклонения от форм и т.д.

2. Измерение, позволяет определить величину износа отклонение от правильной геометрической формы и взаимного расположения поверхностей.

3. Остукивание, деталь остукивается мягким молотком или рукояткой молотка, что позволяет обнаружить наличие трещин о чем свидетельствует дребезжащий звук.

4. Гидравлическое (пневматическое) испытание, применяется для корпусных деталей. Деталь собирают, ставят заглушки во все отверстия кроме одного и закачивают в него под давлением жидкость (воздух).

5. Проверка твердости, позволяет обнаружить изменения произошедшие в материале в процессе эксплуатации из — за влияния высоких температур, наклепа, агрессивных сред и т.д.

6. Проверка сопряжения деталей, позволяет определить наличие и величину зазора, плотность и надежность соединений и функциональную пригодность соединения.

7. Магнитная и ультразвуковая дефектоскопия, позволяет обнаружить скрытые дефекты (трещины, раковины) стальных и чугунных изделий. Действие основано на различной магнитной проницаемости сплошного металла и металла имеющего дефект.

8. Люминесцентный способ, позволяет обнаружить наружные трещины. На поверхность детали наносятся люминесцентный раствор, через 10 — 15 сек поверхность протирают и просушивают, наносят тонкий слой порошка (тальк, углекислый магний) впитывающего раствор из трещин или пор, затем деталь осматривают в затемненной комнате в ультрафиолетовых лучах. Расположение трещин определяется по свечению люминофора.

9. Керосиновая проба, деталь погружается в керосин на 10 — 30 мин затем тщательно протирается и покрывается мелом, выступающий из трещин керосин увлажняет мел и дает четкие контуры трещин.

Очистка и промывка деталей

После разборки машины или оборудования сборочные единицы и отдельные детали должны быть очищены и промыты от грязи, стружки, посторонних частиц, нагара, смазки, охлаждающей жидкости с целью выявления дефектов, улучшения санитарных условий ремонта, а также для подготовки деталей к операциям восстановления и окраски.

Очистку деталей от ржавчины, старой краски, затвердевшего смазочного материала, нагара и др. осуществляют следующими способами:

- 0 механический — производят ручными или механизированными щетками, шарошками, скребками, шаберами, различными машинками;

- 0 абразивный — производят пескоструйную или гидропескоструйную обработку деталей;

о термический — производят нагрев поверхности детали пламенем паяльной лампы или газовой горелки;

о химический — используют специальные пасты и смывочные растворы, в состав которых входят каустическая сода, негашеная известь, мел, мазут и др.

Промывку деталей производят водными щелочными растворами и органическими растворителями сначала в горячем растворе, затем в чистой горячей воде. После этого деталь тщательно высушивают сжатым воздухом и салфетками. В щелочных растворах не промывают детали с элементами из цветных металлов, пластмасс, резины, тканей. Детали с полированными и шлифованными поверхностями следует промывать отдельно.

Промывку деталей осуществляют вручную, в баках методом погружения, в моечных машинах, ультразвуком.

Ручной способ. Промывку ведут в двух ваннах, заполненных органическим растворителем (керосином, бензином, дизельным топливом, хлорированными углеводородами). Первая ванна предназначена для замачивания и предварительной промывки, вторая — для окончательной промывки. При этом используются щетки, крючки, скребки, обтирочный материал и др.

Методом погружения в баках промывку производят в стационарном или передвижном баке, оборудованном сеткой, на которую укладывают детали, и трубкой с электроспиралью или змеевиком для подогрева моющего раствора до температуры 80—90 °С. В качестве моющих используют водные растворы различных комбинаций из мыла, кальцинированной соды, тринатрийфосфата, каустической соды, нитрита натрия (и др.) с добавлением поверхностно-активных веществ — сульфано- лов, продукта ДС-РАС, эмульгаторов и др.

В моечных машинах стационарных или передвижных различных конструкций (с одной камерой только для промывки, двумя для промывки и ополаскивания или тремя для промывки, ополаскивания и сушки) промывку производят нагретыми до 70—90 °С моющими растворами приведенного выше состава, направляемыми на детали под давлением через специальные сопла. Детали поштучно или в корзинах подают на транспортер. Оборудование для мойки может быть шнекового, тупикового или проходного типов, в том числе с автоматическим циклом обработки. После промывки детали ополаскивают горячей водой и сушат струей горячего (60—70 °С) воздуха, а ответственные детали протирают салфетками.

Ультразвуковую промывку производят в специальной ванне с подогревом моющей жидкости (щелочные растворы или органические растворители). В ванне размещается источник ультразвуковых колебаний, создающий упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали. Очистка деталей, размещаемых в ванне в сетчатой корзине, занимает несколько минут. Последующее пассивирование деталей проводят их выдержкой в водном растворе 10—15%-ного нитрита натрия при температуре 60—70 °С. Сушат детали продувкой горячим воздухом или азотом.

Меры безопасности, которые необходимо соблюдать при очистке и промывке деталей, состоят в следующем:

О помещение, где производится промывка, должно иметь приточно-вытяжную вентиляцию;

0 рабочих, занятых промывкой токсичными моющими средствами, следует обеспечить защитными пастами для рук, очками, резиновыми перчатками, фартуками, сапогами;

О при использовании горючих моющих средств не допускается применение электроинструмента и открытого пламени.

Pereosnastka.ru

Обработка дерева и металла

Очистка и промывка деталей

После разборки станка детали и сборочные единицы должны быть очищены и промыты, так как чем чище детали, тем легче выявить в них дефекты. Кроме того, очистка и промывка загрязненных деталей улучшают санитарные условия ремонта.

Очистку и промывку необходимо проводить также при подготовке деталей к восстановлению или к окраске.

Очистка деталей ремонтируемого оборудования производится следующими способами: термическим (огневым), механическим, абразивным, химическим.

Термический способ заключается в очистке деталей (удалении ржавчины и старой краски) пламенем (паяльной лампой или газовой горелкой).

При механическом способе очистки старая краска, ржавчина и отвердевшие наслоения масла снимаются с деталей щетками, механизированными шарошками, ручными различными машинками и другими переносными механизмами.

При абразивном способе очистка осуществляется в основном гидропескоструйными установками

При химическом способе старую краску, смазку, наслоения масел и другие загрязнения удаляют специальной пастой или растворами, состоящими из негашеной извести, мела, каустической соды, мазута и других компонентов.

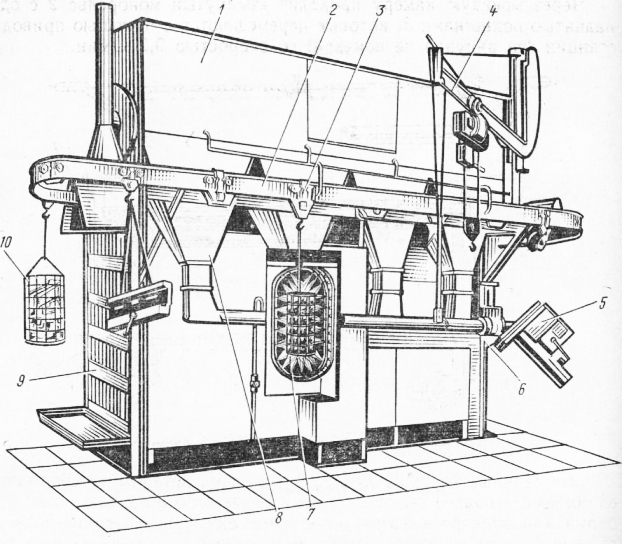

Рис. 1. Стационарная моечная машина

Механизированная промывка деталей производится в стационарных и передвижных моечных установках под действием сильных струй, образующихся в результате подачи жидкости насосом под определенным давлением.

На рис. 1 представлена стационарная моечная машина, состоящая из моечной камеры, над которой размещены восемь баков с моющей жидкостью объемом м3 каждый. Семь баков с пирамидальными днищами, расположенных по двум сторонам установки, помимо своего главного назначения являются также отстойниками В качестве моющей жидкости применяется раствор следующего состава: 2—3% кальцинированной соды; 0,3—0,5% моющего средства ОП-7; 2—3% нитрита натрия; остальное вода.

Из баков моющая жидкость при температуре 80° С подается насосом под давлением 0,6 МПа (6 кгс/см2) в качающий гидрант (трубу с 40 соплами).

Подогрев жидкости осуществляется паром посредством трубчатых калориферов, смонтированных внутри баков. Использованный раствор стекает в поддон с сеткой, откуда снова подается специальным насосом в баки.

Через моющую камеру проходит замкнутый монорельс с одиннадцатью подвесками, которые перемещаются с помощью приводной станции (на рисунке не показан) со скоростью 0,2 м/мин.

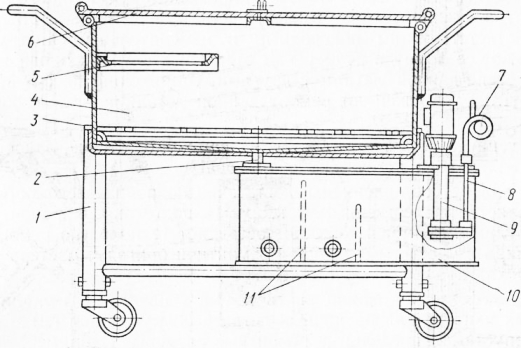

Рис. 2. Передвижная моечная машина

Специальные корзины с загруженными деталями и сборочными единицами подвешивают на крюки подвесок с помощью консольной балки и электротельфера. Сборочные единицы и детали подаются в моечную камеру через самооткрывающиеся и закрывающиеся многостворчатые двери.

Один раз в квартал полагается слить всю моющую жидкость через грязеотводной коллектор, промыть баки и залить новый раствор.

Для промывки деталей непосредственно на рабочих местах пользуются передвижными моечными ваннами или моечными машинами, в качестве моющей жидкости применяется керосин В ваннах детали промывают вручную, а в моечных машинах этот процесс механизирован.

На рис. 2 показана передвижная моечная машина, состоящая из тележки с закрепленной ванной, в нижней части которой установлена сетка.

Для промывки мелких деталей к боковой стенке ванны прикреплена полка. Ванна закрывается крышкой.

К наклонным плоскостям днища ванны приварен патрубок, по которому загрязненная жидкость сливается в бачок, имеющий перегородки, образующие в бачке отстойники. В бачок вмонтирован электронасос, который нагнетает по трубе и бензостойкому шлангу жидкость для промывки деталей.

Дефектовка деталей

После промывки на поверхностях разобранных деталей хорошо видны царапины, трещины, выбоины и можно с необходимой точностью измерить детали при дефектовке.

Дефектовку промытых и просушенных деталей производят после их комплектовки по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее форму и размеры В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней, чтобы установить, возможен ли ремонт данной детали или целесообразнее ее заменить новой.

Сведения о деталях, подлежащих ремонту и замене, заносят в ведомость дефектов на ремонт оборудования.

Правильно составленная и достаточно подробная ведомость дефектов является существенным фактором в подготовке к ремонту. Этот ответственный документ обычно составляет технолог по ремонту оборудования с участием бригадира ремонтной бригады, мастера ремонтного цеха, представителей ОТК .

При дефектации важно знать и уметь назначать величины предельных износов для различных деталей оборудования и допустимые предельные ремонтные размеры Например, допускается уменьшение диаметра резьбы ходовых винтов — 8% номинального диаметра; уменьшение диаметров шеек валов, шпинделей и осей — 5—10% номинального диаметра; уменьшение толщины стенок полых шпинделей и осей — 3—5% номинальной толщины.

Детали разбраковывают на три группы: первая — годные для дальнейшей эксплуатации; вторая — требующие ремонта или восстановления; третья — негодные, подлежащие замене.

Ремонту подвергают трудоемкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющей восстанавливать или изменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (в ряде случаев повышая) их долговечность, сохранив или улучшив эксплуатационные качества сборочной единицы и агрегата.

Детали подлежат замене, если уменьшение их размеров в результате износа нарушает нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя.

При ремонте оборудования заменяют детали с предельным износом, а также с износом меньше допустимого, если они по расчетам не дослужат до очередного ремонта. Срок службы деталей рассчитывают с учетом предельного износа и интенсивности их изнашивания в фактических условиях эксплуатации.

При дефектовке детали необходимо маркировать порядковым номером ведомости дефектов, а также инвентарным номером машины или станка, это облегчает выполнение дальнейших ремонтных операций.

Маркировку выполняют клеймами, краской, бирками, электрографом или кислотой. Клеймением набивают обозначения на нерабочих поверхностях незакаленных деталей. Остальными способами маркируют как закаленные, так и незакаленные детали. Например, при маркировке незакаленных деталей резиновый штамп смачивают в растворе из 40% азотной кислоты, 20% уксусной кислоты и 40% воды; при маркировке закаленных деталей — в растворе из 10% азотной кислоты, 30% уксусной кислоты, 5% спирта и 55% воды (для закаленных деталей); смоченный штамп накладывают на нерабочий участок маркируемой детали. После выдержки в течение 1—2 мин поверхность нейтрализуют, протирая тампоном, смоченным в растворе кальцинированной содьг.

Детали, которые при дефектовке решено заменить, хранят до окончания ремонта механизма, они могут понадобиться для составления чертежей или изготовления образцов новых деталей.